|

一个大企业就是一个小小的社会缩影,方方面面的事情都有,各种各样的人也都能遇到。沉浮于其中有一种催眠的效果,有时候李子甚至惊觉忘了原本的自己是谁。在这样复杂的环境下人和人之间的‘不对付’也是难免遇到的,具体原因通常说不太清楚,有时候是工作上有矛盾,有时候是利益上有冲突,有时候仅仅是互相看不顺眼。老苏和几个分厂的领导之间就有点‘不对付’。特别是有一次在很多老总参加的全厂工作会仪上发生直接争吵,这个事顿时沿着车间和办公室的各个信息渠道传遍全厂,表面上是ERP的问题,后面真正的原因则有很多种说法。好在恒星的大小分厂车间与各业务部门之间的关系原本都不是很好,车间是各部门共同的抱怨对象,而且车间与信息部的业务关联不是很紧密,因此老苏自己很少去生产部门,大多是让下属过去办事,李子就算是老苏很看重的一个。

李子陪着沈工去了32和38两个分厂,回来后李子的感觉是看热闹和聊天,没有人说出什么更有价值的东西。但是此时李子对生产管理的想法已经非常深入,李子更多是从很多表面现象去印证自己的判断。一个全新的生产计划理论在李子心中逐渐成熟起来。

周一上午的信息部例会上李子简单说自己的工作进度和想法。老苏表示对李子的工作进度还是很满意的,说李子对于生产管理的认识已经很深刻,甚至超出老苏之前的思考范围。但是老苏对于李子的一些想法感到有点疑惑。会后等大家散了,老苏直接让李子留下,继续研究排产的问题。

老苏问:只要满足约束和优化功能,就可以解决所有生产解决问题吗?

李子肯定地说:‘是的。’

老苏问:怎么指导生产?

李子说:为了精确计算产能,作业计划必须细致到每道工序,时间精确度应该是小时,甚至到分钟。精确的作业计划就可以指导生产现场的工作。

老苏问:生产线上经常要调整计划和临时插单,改变原定计划,怎么处理?。

李子说:插单和调整都只是增加新的时间约束和设备占用约束。如果第一次排产计算的时候能满足这些约束条件,再加入新的约束条件也一定能计算出结果。任何生产调整和改变都可以看成是加入新约束条件后的重新计算,计算结果就是计划调整结果。

老苏心中暗自想了想,感觉有道理,想起以前车间反复强调这个功能,现在看来并不是关键点。

老苏再问:所有的产能约束条件都能录入到计算机里吗?

李子说:就目前已经掌握到的产能约束看,都是可以在计算机中用数据来表达的。比如设备不能冲突,其实可以用一个‘负荷’系数值来表达,同一时间一个设备的负荷系数不能超过100%,就是设备不冲突。还有先后顺序,可以用逻辑关系表达,只要四种逻辑关系就可以解决企业的所有需求。物料供应只要去查库存数量即可。速度的快慢和工时这些就不用说了。还有白班夜半之分,这个只要用工作日历就可以解决。

见老苏不说话,李子继续说:咱们现在已有的《生产工序列表》,《标准工艺流程》,《中间品加工流程从至表》等已经包含了几乎所有产能约束条件,我认为未来上的项目的时候可以直接用,未来需要专门提供新的产能约束的数据量会很小。再换一种说法,把当前制定手工计划完全录入到计算机里,利用现在的生产数据,就可以开发一套软件,让计算机自动判断这些计划是不是满足约束条件。如果不满足,指出什么地方不满足。这个软件的开发难度并不是很大。

老苏说:可是手工录入计划,计算机来判断是不是正确,这个早就证明过了对恒星是不适用的。

李子说:‘所以,咱们现在需要全新的原理。’李子看到时机很合适,就郑重的打开笔记本,用早就准备好的ppt文档给老苏详细讲了对沏茶模型的研究结果。

李子先简单介绍了沏茶模型,说这个可以对应咱们厂整体生产流程的‘加工装配’生产工艺。让老苏有时间深入思考对这个题目的解决方法。然后说,很简单就能想到的解法是一个42分钟的解法,特点是买完茶叶后开始生火烧水。如下图。

这种排法没有任何错误,但属于低效率的做法,因为当张三开车去买茶叶的时候,其他人都在等待。这是一种产能的浪费。相当于不熟练的排产人员的排产结果,属于经常现象。

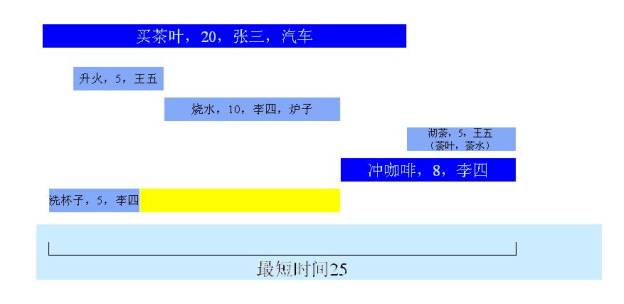

再仔细研究,发现买茶叶和生火、烧水是可以并行的,把它们并行以后就得到了28分钟的解法,如下图。这样就可以节省很多等待的时间。这个水准大概就相当于比较有经验的计划员的排产结果。

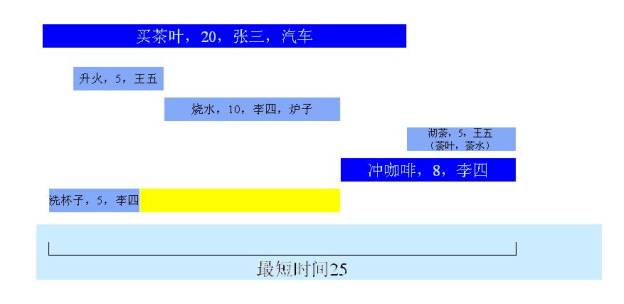

但是,这还不是最优的做法,再仔细研究发现一种更加优化的做法,把冲咖啡提前,因为冲咖啡是不必等茶叶的,它可以先开始,又减少了等待早完工了3分钟的时间,最短时间25分钟。如下图。

老苏盯着甘特图看,确认这个计算结果同时满足了逻辑、设备冲突、时间最短的要求,肯定它是正确的。再回想28分钟的那个解法也没有错误,只是并非最优,不禁点了点头。

李子说:我确认只要满足所有的产能约束条件,计划本身就一定是正确的。简单的沏茶模型从28分钟到42分钟的可行的排产方法就有几十种正确的但不是最优的排法。如果是企业里实际排产,正确的但是不优的排产方法更是成百上千,主要是不同时间和顺序的排列组合太多了。所以让人从中找出一个正确的计划很容易,找出一个较好的计划也可以实现,但是想找到最优的那个计划几乎不可能。

见老苏不说话,李子继续说:我分析了很久,确认没有一种有规律的方法能指导人用手工方式找到最优,只有以数学方法在计算机上才能完成。举个例子,沏茶模型28的解法怎样判断它并非是最优?除非找到26这个更优的解才能证明它不是最优,否则没有任何简单可用的方法。只有计算机能做这个事情。这个模型也说明了咱们的生产计划员每天在干什么,为什么只有赵工排的好其他人就不行,好的排产和差的排产为什么有差异。

老苏一边听一边点头。

李子受到鼓舞,继续强调:对于排产这是一个全新的原理,而且非常简洁、清晰。排产原理的升级是真正的管理升级。而且,这个简单原理的技术含量极高,远远超出四则运能的范畴,这是生产管理最本质的改变,是我们真正缺少的东西。

老苏反复看着沏茶模型的几个甘特图,一边想一边似乎在自言自语:理论上的时间最短,在企业里有实用性吗?

李子一口气往下说:这样的排产计算首先从排产效果上一定远远超过人工排产,沏茶模型里节省的3分钟、10分钟,到了实际生产中,积少成多,可以变为节省10天,30天。不需要增加人员和设备,仅仅是通过合理的排产,企业产能就可以大幅提高。从排产工作效率上也不可同日而语了,计算机的速度和效率是手工计算的成千上万倍。而用这样的标准要求手工完成日常排产是不可想象的。

“假如生产过程发生了调整,比如烧水的时间延长到30分钟,或者沏茶的开工时间向后推迟1小时——很简单,把烧水工序的时间设置为30,再假设一道新的工序:‘延误’,时间为1小时,加在沏茶之前,再重新计算就行了。如果之前可以计算沏茶模型,改变条件之后一样能计算,这样就解决了计划的随时调整问题。”

“收集所有产能约束信息,再对每张订单计算出优化的、详细的生产作业计划。用这个计划回答和解决咱们之前提出的所有疑问。能干多少活、多长时间完工、有变化如何调整、物料怎么消耗。与MES也简单了,现场无论干什么之前都有计划数据,车间直接调用计划即可。与ERP的连接也很明确,因为物料消耗和产出的时间都是确定的,不像以前说不清楚。接受生产数据、处理订单计算排产结果、指导生产和ERP——这就是我给未来计算机生产管理系统的定位。”李子描述未来的系统看起来有点兴奋。

老苏问:那么有没有软件能完成这样的排产计算?

李子干咳了一下,脸色略显尴尬的说:这个现在还没有找到,但是我在研究相关的算法。我问了一个正在读博士的同学,它属于边缘学科,很前沿,需要用到图论和数论的最新研究结果。它的计算复杂性随着工序数量的增加以指数方式上升,咱们厂的工序数量较多,特别是约束条件很复杂,现在也远远没有把所有约束搞清楚。约束跟优化结合起来问题更加复杂,一旦这些细节技术问题解决不好就无法实用起来。

老苏说,凭咱们的这点实力能解决这样的问题吗?

李子说:其实不需要咱们解决技术问题,咱们只要有明确的需求和想法。现在是在框架设计和设想的阶段,不怕做不到就怕想不到。有实力的软件公司有定制开发的能力,我再联系一下。退一万步,如果最终真的没有人能做到,咱们也知道生产管理系统为什么上不去,卡在哪里,是卡在技术上还是管理上。

老苏肯定说:没错,越复杂越难的才有可能是有价值的东西,咱们干的事才有意义。

老苏再问:“除了时间的优化以外,其他的优化方案在哪里?比如成本最低、换模时间最短和质量最好、加班最少效率最高这些。”

李子解释说其他的优化理论还在研究中,自己的大学同学也有在院所专门做这方面研究的,准备咨询一下。但是从直觉上,时间最短是真正的优化,合理的时间安排是一切其他优化的前提。

老苏之前的经验只是一次又一次否定不成熟的方案,但是从来没有真正研究过可能的方案是什么。听了李子的理论忍不住的点头,说:“听起来是可行的,能把先进的东西用上了。关键是原理和解决方法很明确,验证很简单,拿个模型问题算一下就知道了。现在咱们也不是要解决所有问题,只要提升效果明显。这个事情你一定要加紧继续做下去。老苏最后提醒,技术与人之间的连接关系很重要,排产技术在生产管理上怎么用起来你也要考虑。生产部、五车间、一车间是关键用户,这几个关必须过。”

老苏的肯定让李子很兴奋,说:没问题,我马上联系,然后再去生产部和车间调研一下。

上一章

下一章

|