|

本站前文用‘APS时空图’直观展示什么样的企业不适合实施APS。那么到底有多少企业适合实施APS?APS是否由于难度过高成为一个不可能完成的任务?这个问题可以继续用‘APS时空图’来分析。

第一个问题:为什么APS产能计划不能用ERP订单来计算?

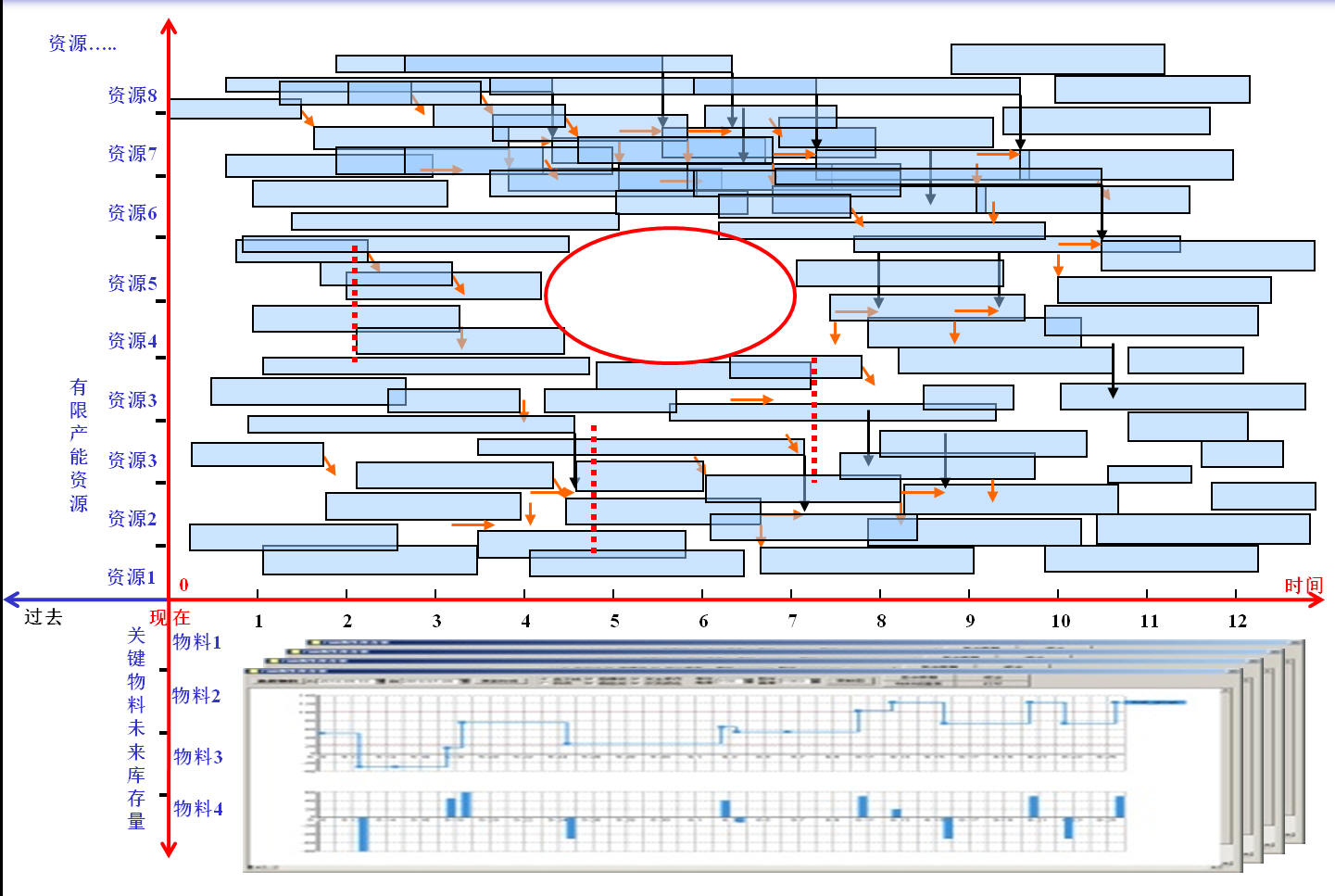

下图是一个理念图,在很多产能计划中间出现了一段空白——它是什么?是ERP还没有处理完订单所以无法做APS排产的那部分产能。

ERP对订单是销售业务的处理,与APS产能计划的时间要求相差甚远。如果在这个状态下客户来电询问交期,计划员的回答应该是:抱歉我们有个ERP订单还没有传过来,它占用的产能不计算,无法得到你要的交期。

在产能有缺陷的图上来玩拼图游戏当然会出错误。该图形象显示APS与ERP之间由于理念差必然导致时间差,这种差距无法弥补,除非未来的ERP也建立类似APS的第一时间理论。

从这个例子出发,不难得到这样的结论:作为背景的整个产能计划图、物流图都必须是正确的,在上面做插单和拼图才会正确。

怎么保持正确?很简单:每一个产能细节发生任何产能变化,必须第一时间做出反应,才能始终保持正确。产能细节包含不限于:订单改变、工艺改变、产能改变、物料改变、现场进度和MES现场报工的改变等等......

按照这个道理,插单结束得到正确的产能计划远非APS的工作就结束了,从计算结果下达的那一刻起,必须随时有人监控其变化,才能保证其他计划插单的正确性。

这个道理也很简单,企业通俗的说法:这事必须有人盯着——暗含了APS的第一时间理论。但是APS里产能数据的量太大了!都必须被监控、被盯着,这个任务企业可能完的成吗?

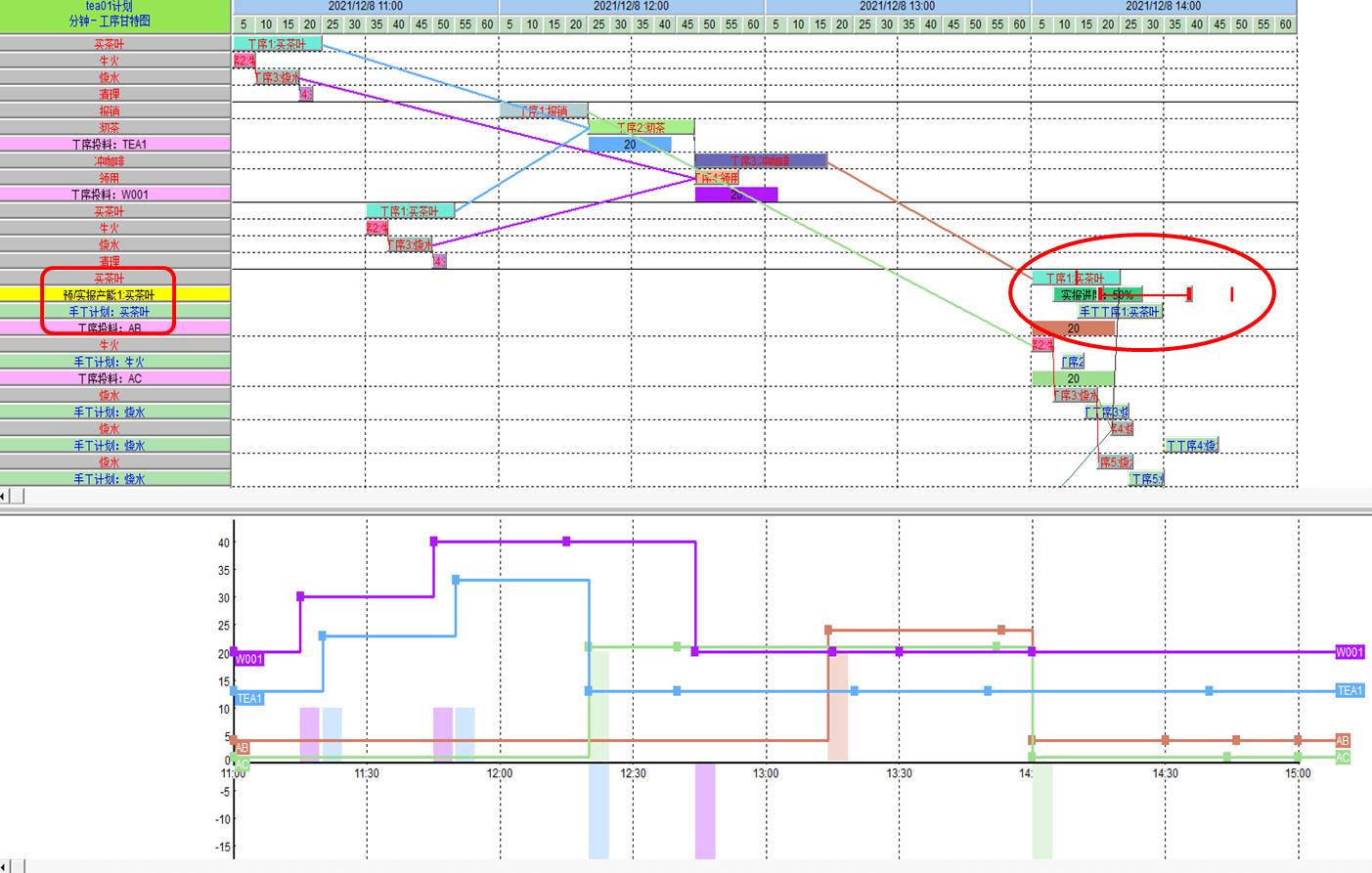

其实工作量并不大,看下一个‘座舱甘特图’:

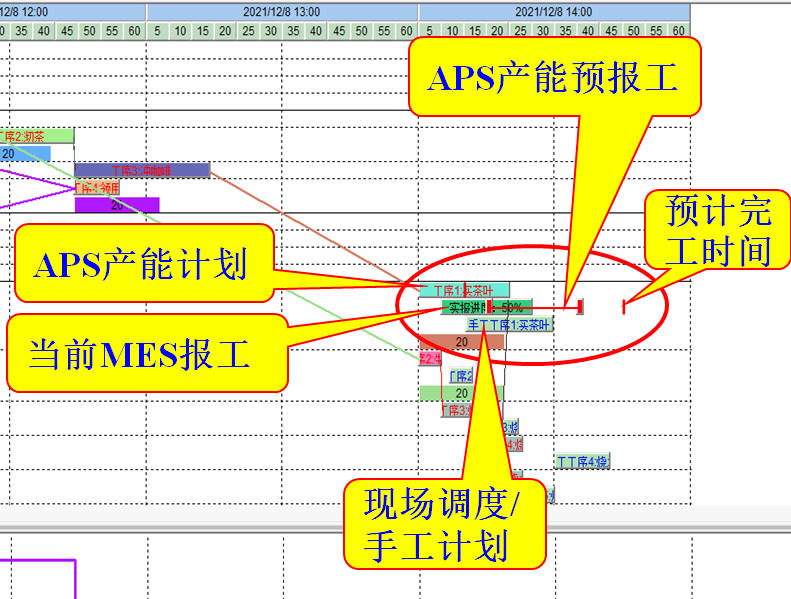

这是一个自定义的座舱化甘特图,特点是数据结构与‘APS时空图’相似,下面是物料,但上面除了产能计划,还有现场调度、MES报工和预报工。图上还对其中一道工序的各项信息做了详细描述,把椭圆红框局部放大看到下图:

问题是:该工序从下达计划后,首先预报工已经指出其要延误;后来的生产现场调度也做出了延迟的调度;最终实际报工也证实了开工延误和进度延误——有这么多证据确凿的延误信息,APS产能目标早已不可能实现,但是APS计划为何仍在原地不动?

APS产能计划的推迟,是生产目标的推迟、责任的放松、生产压力的降低——与现场调度的推迟、实际生产报工的推迟有本质的差异。

仔细看上图,一开始预报工延误较长时间,到了调度阶段则追回来一点时间;到了MES报工则又追回一点,明显看到这道工序为接近生产目标而努力。因此多数生产管理者不会轻易改变最上面的APS产能计划,正因为有它的存在,才会随时产生工作压力,指引这道工序的努力方向。一旦推迟了APS产能计划,连同后续的工序也连锁推迟,现场调度和生产执行不会再有动力付出努力追回时间,这道工序才是真的延误了。(本网站文章:《王子殿下与APS生产管理新概念》对此有详细描述)。

当然如果生产目标确实无法实现,且后续的产能因此受到影响,则APS产能计划必须向后推迟,做复杂的连锁反应计算,否则后面的产能计算结果就会有错误。变与不变,有一个‘APS临界点管理’。其实就是企业生产目标、责任、生产压力变与不变的临界点。不同企业的临界点管理可能相差较大。有的企业比较轻易改变目标和责任;有的企业生产目标和责任一旦确定,极少改变。

随时盯着,但是并不轻易改变——看似矛盾,其实并不矛盾。随时‘盯着’APS计划并不是随时改变APS计划,而是

随时对生产过程做周全考虑、提前处理。当管理者发现情况的变化没有超过临界点,不需要改变APS计划的时候,一定会指导、提醒生产现场在什么时间、什么地方、要注意什么生产问题,才能确保生产目标。注意APS所处的时间是‘事在人为阶段’,只要能提前处理,就总有解决办法;一旦错过了时机,

生产结果就注定无法改变。因此APS临界点管理导致的‘盯着’本身就是企业生产管理的极大提升,与它的效果相比,投入的工作量多少是次要的。

一个企业看另一个实施APS企业的时候,可能最关注的是:这家企业的APS计划目标基本上就没有实现过,与实际生产相差很大,,,,,,但是无法忽略的一点是:APS的价值并不体现在‘实现’上或者‘准确’上。企业生产在向一个明确目标靠拢的过程中,

它的生产管理水平已得到极大提升——这才是关键。

APS产能计划轻易不变,还导致APS‘现场调度/手工计划’承担非常重要的工作。在现场调度过程中,调度者既要考虑生产目标和责任,又要与各种现场情况相符,工作压力要适当,还要考虑工艺和产能的约束,和产能优化方面的要求,还要善于结合APS的调度自动排产计算和辅助决策支持功能,才能做出正确的临机决断,这当然比传统的现场调度要求更高。

最后再假设企业处在‘试错过程’,现场调度和MES报工不会在乎APS产能计划和目标责任压力,只做传统的现场管理和临机决断,不付出任何多余的工作量。但效果是提供关键的产能数据给APS,让ASP计划不断接近生产实际,直到APS成为企业共同认可的目标、责任和承诺,生产现场才会正式开始‘盯着’APS计划、责任,努力实现自己的生产目标。

企业会发现,理想化的APS理念完全得到实现,这是一个困难的、长期的任务;但是用APS提升生产管理水平,是一个简单的任务。

|