|

上图用沏茶模型显示APS‘双向连接’功能。可见APS‘产能工艺模型’与MES‘报工工艺模型’之间的结构性差异,特点是各自独立、更简化、更清晰。但它导致的生产管理升级则远远超出了功能本身,甚至是弥补APS理念缺陷的最后一块拼图,为什么?先从它如何改变MES报工方法说起。

APS-MES工艺模型互相独立后,报工的方法也自然分为两种:用APS工艺模型报工(简称产能报工),和用MES工艺模型报工(简称MES报工)。一道工序没有必要报两次工,

有了MES报工,产能报工就应被放弃。但事情没有这么简单,很明显‘产能报工’中包含对APS系统非常关键的‘当前产能的使用和执行情况’信息,是不可能被放弃的。不难发现,产能

这个概念对企业只有未来时间才有意义,因为未来还没有发生,可以调整改进追求企业利益;而历史产能已无法改变,意义不大。那么‘产能报工’应该是对未来时间做提前预报工,是对未来生产的预测;而MES报工报的是过去时间的工,

对应的是生产历史。从这个简单道理出发,再去看APS四层结构理论,会有发现重大发现!

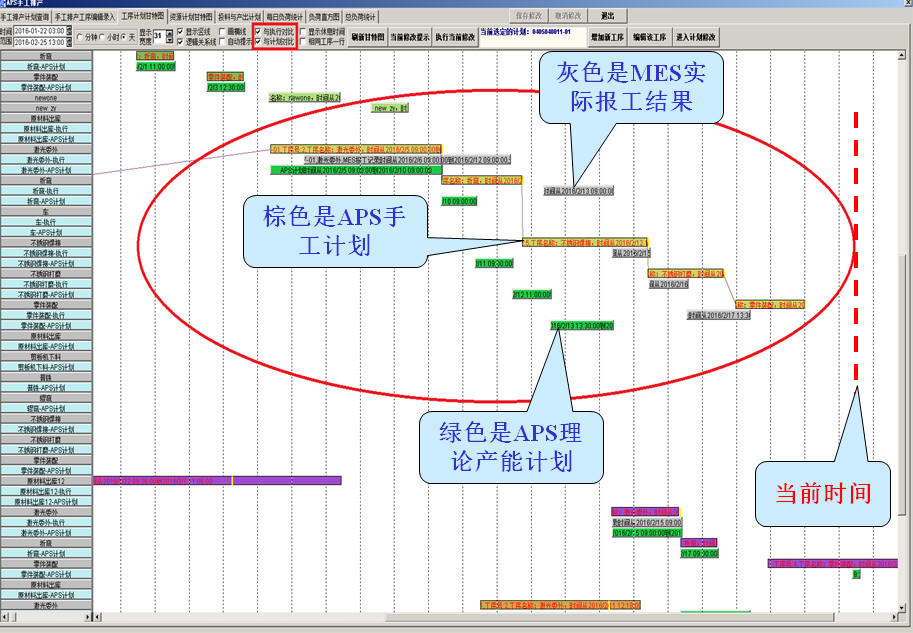

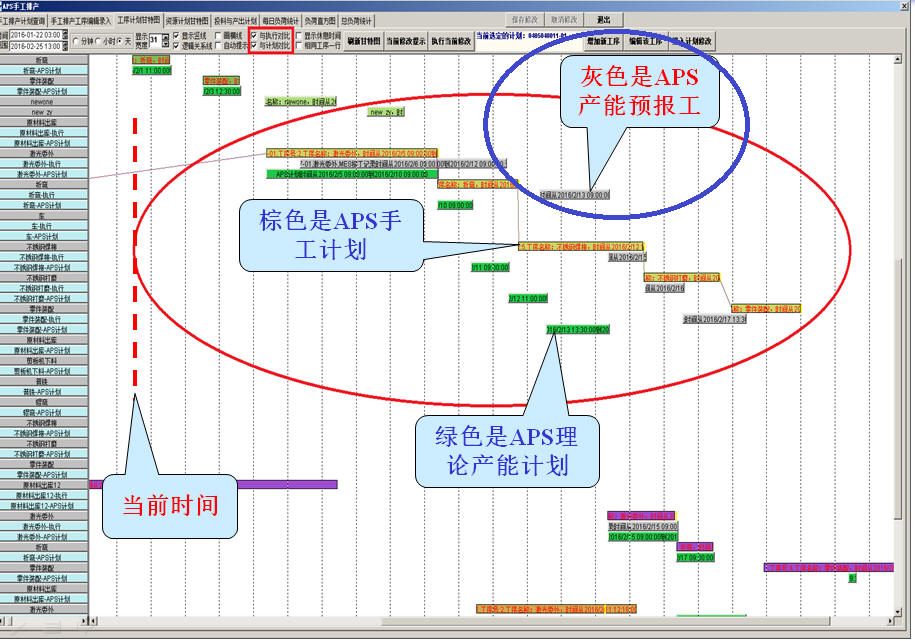

下图是经典APS四层结构理论‘产能计划-现场调度-MES报工’之间的对比甘特图。一个深刻的问题是:‘当前时间线’应画在哪里?由于MES实际报工

结果已出现,图中所画必是历史生产数据,‘当前时间线’应画在右侧:

如果一定要求把‘当前时间线’画在左侧,则该图整体上处于未来时间,那么灰色的一定不是MES报工,只能是‘对未来企业产能的提前预测’,简称为‘产能预报工’。它有2个特点,第一,时间是未来,必基于预测;第二,针对产能,必基于‘APS产能工艺模型’。

下一个关键问题:APS系统里查看生产历史数据重要还是查看未来生产计划更重要?当然是查看未来生产计划更重要。

因为未来有无数可能,只要付出努力就可以改变;而已经发生的历史是无法改变的。

但未来的生产还没有开始,MES报工数据

查不到,四层结构中只能看到‘工艺-计划-调度’三层结构,因此缺少来自生产现场的关键产能信息和数据。这等于计划部门与生产现场失去联系,而等到用MES恢复联系的时候,计划已成现实,一切不可改变。那么用APS看生产计划和做决策还可能准确吗?APS是否再次沦为纸上谈兵?APS理念再次遇到强大挑战!

‘产能预报工’通过对未来产能的合理预测彻底弥补了这个理论缺陷。甚至可以说‘产能预报工’是APS系统的一个重要基础数据,其重要性超过了MES报工的重要性。

但是,企业如何才能合理预测未来的产能?在《生产管理初心三段论》一文中对此有专门的形象描述:

老板正要说话手机铃声再次响起来,这次是从车间生产现场打过来,告知某车间关键的B数控设备出现故障需要紧急维修。老板放下手机说:紧急情况!B数控设备故障维修最少一整天,5分钟前刚刚发生的,这次你小李不知道了吧?

小李有点尴尬说:这个B设备2周前各项参数开始不正常,我们一直在监控,上周经与一车间和工艺部门沟通后,在本周的生产计划中已经专门给它预留了2天的维修时间,下周的生产计划也做了顺延,现在一车间只要按照APS计划预留的时间去维修即可。

该文章举了一个‘第一时间理论’应用于MES的简单案例。但是现实中的小李真的能做到提前预测B设备故障并提前做出正确处理吗?谈何容易!此类事件作为生产管理人员的功劳簿上的案例,偶尔、零星发生几次当然是正常的。但它不可能成为一种工作常态,或形成岗位职责和工作制度!根本原因是什么?车间里

的每个人都很清楚:小李没有这个本事!看一下现实中这个故事最可能的方式——

某A工序延误后,通过MES报工,延误信息传递到生产计划部。小李发现这个延误很关键,由于没有提前处理导致后续生产的诸多问题,直接影响订单交期。小李找车间询问延误的原因,车间回答三个直接原因:1)有人员请假、2)B设备维修、3)M原材料到货延误;而且,这些信息早已在ERP系统、APS预测与情报信息系统、以及在生产工作会议上提前公布,车间认为这些重要信息没有引起小李的重视,所以未能得到及时处理。而车间不仅及时上报信息,而且在正确的时间完成MES报工,车间没有任何责任,只能是小李的责任。

问题出在哪里?首先,小李不可能随时到车间去监控生产状况;其次,车间里有几十上百台设备和相关人员,还有大量工序、物料,共同形成海量数据,小李很难发现其中的一个B设备发生的情况最终会影响到产能;最后,小李也无法根据B设备的故障原因精确定义2天的维修时间。总之,看似简单的工作远远超越小李的能力范围。强求小李去完成未来产能预测工作,只给‘APS只会纸上谈兵’增加证据。

既然小李无法承担产能预测工作,唯一的可能就是让有丰富现场管理经验、且掌握真实生产信息、且承担MES报工职责的生产车间人员来做‘产能预报工’。未来车间不能只把‘1)A人员请假、2)B设备维修、3)M原材料到货延误’这几个信息上报就完事,而是要对这些信息

做深入处理,在APS上完成‘B设备A工序将推迟2天’的‘产能预报工’。由于车间的特殊位置,由他们做‘产能预报工’明显必小李有更高的可操作性,也更合理。

‘产能预报工’有以下一些简单事实:

一:‘产能预报工’可以用APS《预测与情报信息系统》来完成

。

其操作界面如下图:

二:‘产能预报工’必须是‘直通座舱数据’。

‘直通座舱数据’是一个全新概念:设想一架正在与敌机空战的飞机,当敌机对我机发射了导弹,敌导弹的方向、速度和距离就必须立即显示在座舱屏幕上,重要性超越其他数据,称为‘直通座舱数据’。与之相反,假设有‘单位飞行时间成本分析表’主要计算本次飞行的成本,当然也重要,但是很明显它与当前的战斗无关,必须从空战座舱中去掉,可称为‘非座舱数据’。‘产能预报工’对APS的重要程度之高就属于必须立即显示的‘直通座舱数据’。

为何APS不用‘预测与情报信息’做‘产能预报工’?因为APS‘预测与情报信息’的

覆盖范围很大,

从市场、到采购、到工艺、到车间,生产信息内容无所不包。而且其信息主体是一段描述性语言,辅以计划号和工序号,需要有人阅读、判断和处理,因此无法快速、直观显示到APS座舱化操作界面上——必然导致延误时机。因此‘产能预报工’不能与其他预测与情报信息掺杂在一起,它必须是一套专门数据,做专门录入和处理,

直通APS座舱化操作界面。

三:企业只需对时间延误和异常工序做‘产能预报工’即可,对正常工序则不必做‘产能预报工’,可大幅减少工作量。

‘产能预报工’等于传统生产管理中的一个常见工作‘延误工序上报’。此外还有其他类型的异常工序,比如:预计使用与APS计划不同的设备、投入不同的物料、产出不同的物料、投入或产出的物料数量不同、技术参数有差异等等,都可以通过产能预报工来完成。只不过传统生产管理

对此没有明确的工作规范和流程,而APS对‘产能预报工’则有明确的工作流程和规范的工作要求,它给未来生产计划增加了最重量级的标注,远超传统的‘延误工序上报’和‘异常情况上报’,极大影响企业生产决策。

四:‘产能预报工’必须执行APS第一时间理论。

假设车间里的张师傅了解到:某工序注定无法按照APS计划目标完成,预计推迟5小时。则张师傅必须在了解该事实的第一时间立即记录到‘产能预报工’中,不能有延误。‘产能预报工’的提前时间越久,留给企业解决延误问题的机会越大,在《生产管理初心三段论》一文中描述的理想情景越有可能出现。企业的最终目标是不延误、少延误;

对延误工序做‘产能预报工’存在一个理论时间下限,就是APS计划完工时间。如果到了APS计划完工时间而没有完工,之前也没有做过‘产能预报工’,车间此时必须录入一条‘产能预报工’,给出预测的完工时间,APS计划人员据此才能掌握实际产能情况。如果一道延误工序从未做过‘产能预报工’、或做‘产能预报工’的时间超过了计划完工时间,则属于一次生产管理事故应追究当事人的责任。

五:‘产能预报工’的录入方法、修改操作等与正常的MES报工操作完全相同;

小吉星APS中的MES功能早已在多家企业成熟稳定运行,可以快速完成报工。由于是完全相同操作,企业转用它来做‘产能预报工’当然不会有任何阻碍,保证了快速成功实施。此外因差异导致红色预警的方式也完全相同

,企业可以熟练操作。唯一不同点是它基于预测而不是基于现实,对工作责任和工作流程要求较大的改变。

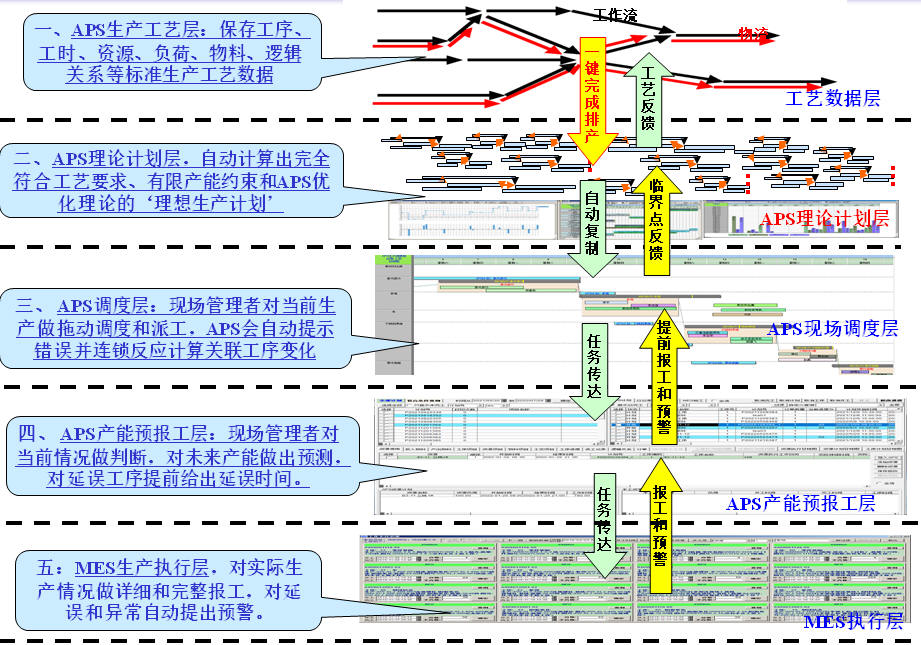

六:‘产能预报工’在原来的‘四层结构理论’中增加了全新一层

。

APS必须升级为‘五层结构理论’(如下图)才能完善和自洽;

七:‘产能预报工’并非全新工作

提前预测和提前解决问题也是传统生产管理的常见工作,只是没有明确工作流程和工作规范。因此,无论是全新的APS‘产能预报工’还是‘五层结构理论’都没有产生新工作,只是把企业之前早已有

之的、属于自发性质的、内容和规则都不明确的工作第一次用APS理念实现了规范化、流程化、具体化和明确化;

八:‘产能预报工’是生产执行部门与生产计划部门之间的最直接互动,更加完善了‘APS试错理论’。

APS计划中出现的任何错误都有机会被车间和现场提前发现,提前改变,让企业试错而不出错,极大降低试错成本。因此企业可以更大胆追求准确的APS产能数据;

九:‘产能预报工’导致APS系统不可能是少数管理精英私下控制的系统。

当只有车间里的张师傅、李师傅、王师傅们精确了解某道工序即将推迟到什么时间,APS自然无法闭门造车,必须发动群众,把传统管理中的个人经验和私下想法变成规范的数据和工作流程

,而且必须及时有效传递到APS;

十:发动群众并不容易实现,尤其‘产能预报工’明显给车间增加了工作量。

那么张师傅、李师傅、王师傅如何才会主动承担起这项额外工作?必须有明确规则和利益的引导才会产生动力。比如在企业绩效考核中重新细分什么是‘延误’:生产结果与APS产能计划不符但是与‘产能预报工’相符的,算‘APS产能延误’,责任最小;而在生产结果与APS产能计划不符的情况下,如果同时与‘产能预报工’不符或没有做‘产能预报工’的,算‘MES延误’,责任较大。

这样车间只要提前做‘产能预报工’,延误的责任就减小,可以很好调动车间的积极性。否则很难避免张师傅明明提前知道这道工序将延误,但是等到完工后才把延误的信息上报。

再从目标链、承诺链、责任链的角度来看,‘产能预报工’允许企业每个人先做出目标承诺,再允许他们反悔和取消承诺、修改自己的目标,唯一要求是提前时间。表面上是每个人的福利和权力,

同时也给企业生产带来修正错误的机会;

十一:‘产能预报工’和‘五层结构理论’给企业提供前所未有的

对生产过程完整‘复盘’。

复盘是围棋术语,棋手们赛后会把一整盘棋完整再现出来分析胜负原因,是下围棋的基本功。而完善的生产管理要求保留从工艺模型开始、到APS产能计划、到手工计划和现场调度、到‘产能预报工’、最后到MES报工完毕的完整生产过程。其中的‘产能预报工’中保留了

最关键的生产车间与计划部门在生产过程中各自的想法意愿和沟通交流记录,分析其中的问题和经验教训,可以极大提高企业生产管理水平。是对传统生产管理困惑点和短缺环节的一次重要补充。

对未来的企业,生产完成后做五层结构框架的‘生产复盘’是企业生产管理的一项基本功;

十二:‘产能预报工’概念和功能再次体现APS平台和体系的重要性。

如果不是基于APS的理论体系和功能,‘产能预报工’对企业的意义不大,因为只有遵守‘第一时间理念’的计划体系才会有‘提前预测MES’这样的要求;也只有拥有自动排产功能的体系才能对‘产能预报工’做有效的计算和处理。否则既没有人要求它存在,也没有人关注它是否存在,更没有人对它做有效的计算和处理。

因此‘产能预报工’这个概念和功能,如果APS不提出,永远没有其他系统会提出;如果APS不做,永远没有其他系统会做。从侧面说明了APS的系统平台和体系的意义。企业实施APS以后

当然可以暂时不做‘产能预报工’,先用其他方式控制延误,但是

当APS计划与MES报工之间速度不匹配矛盾逐步出现以后,企业会愉快地发现只要启用早已成熟稳定的‘产能预报工’即可快速解决。

APS目前的理念和功能类似于平整出一块坚实的土地,企业可以在上面任意搭建自己想要的房子,而不必担心地基会塌陷。

最后回顾APS历史三次‘纸上谈兵’危机和化解方法

第一次是APS产能计划远离生产现场,企业仍然延用EXCEL管理现场,导致车间认为APS计划是一个虚幻的东西、是纸上谈兵、无法落到实处——APS用四层结构理论和APS现场调度模块化解;

第二次是APS的‘第一时间理论’没有任何数据、功能支持它,全靠培训洗脑和自觉,很难落实到具体操作,导致整个企业认为这个原则是纸上谈兵——APS用《预测与情报信息》系统化解;

第三次是APS计划人员无法深入到生产现场去提前预测未来的产能异常,导致对MES的提前预测成为纸上谈兵——APS用最新的双向连接功能、‘产能预报工’和‘五层结构理论’来化解;

‘产能预报工’无疑填补了之前的APS理念缺陷,但它是不是APS理念的最后一块拼图?

这个问题只有生产型企业的管理者可以回答,欢迎有想法的企业发表意见。

|