|

理想与现实——APS的两个层面与生产管理革命

在任何企业,生产管理都分成两个核心权力,它们的互动与博弈贯穿整个企业管理的核心,这两种权力就是‘生产的决策与监督权’和‘生产现场管理权’,简单说就是企业级领导与车间领导之间的关系。APS的出现使得这两种权力之间的关系发生极大改变,直接导致生产管理的革命。

企业级领导全面掌握企业管理的各个方面,生产是整个企业管理中的重点与核心,与生产相关联的决策非常多,比如关键订单的交期、下周和下个月的生产数量、关键部件是否需外协、多个车间之间的任务分配与交接、原料的供应数量和供应方式等等......由于多数企业的生产过程没有精确的数据,企业级领导不可能象在ERP上全面掌握库存、销售、采购、财务系统那样全面掌握生产管理。只有车间领导负责具体管理生产和处理复杂的车间事务才有可能对生产有全面的掌控。这导致一个严重的后果:原本属于企业级领导的‘生产的决策与监督权’变得很模糊。虽然表面上企业级领导的权力更大,但与生产相关的很多重要决策往往由车间领导作出,一旦车间领导与其他领导发生矛盾,谁说了算也很难决断。生产管理不仅无法与进销存财务等管理模块一起紧密结合构成一个管理整体,反而它的决策、监督和管理都高度独立和游离于整个企业管理之外——这是很多企业遇到的一个管理难题。由于ERP系统中生产核心BOM-MRP功能的限制,以及车间领导对此问题的态度与其他企业领导不一致,导致很多尝试都以失败告终。这个问题的解决似乎遥遥无期,企业需要的是一次从方法到思想的革命性的改变。

如果深入研究车间领导的想法,他们的本意不一定是想要排斥其他部门和企业级领导的参与独自作出决定,但是很多重要生产管理细节没有任何建立规范和数据,只是基于管理人员的经验、估计和现场控制。车间无法把这些零散的、既不规范又缺少精确细节因而谁也看不懂的信息提交给企业领导或其他部门,只好给一个最简单的最终结论。表面上是信息传递和沟通的问题,其实是车间内部生产管理没有实现规范化和数据化,拿不出可传递的信息和数据。车间必须先有可以与其他部门和企业领导共享的信息和数据,才能解决生产管理沟通与融合的问题。

APS通过详细生产作业计划把生产过程变成数据,第一次解决了生产信息和数据的有无问题和沟通问题。APS就像打开一扇窗户,让原本处于黑箱状态的生产管理变得透明起来,给企业级领导和生产车间以外的其他部门参与生产管理提供了可能,也让企业级领导的生产决策权才成为可能。原因如下:

第一:APS的详细生产计划以及大量专业统计分析报表导致企业领导不需要很专业的生产管理知识和经验也能深入理解生产,进而参与生产决策。

第二:APS计划是纯理论计划,它代表的是企业的理想生产方式与理论产能,在这里‘生产规范’和‘产能限制’是权威,都是适合工艺、计划等部门参与探讨和企业领导控制决策的因素。

而最能代表车间权威的经验、估计和现场控制只有到了实际生产开始以后才起作用,因此在开工之前的计划阶段APS是权威而车间起到不到权威的作用。

第三:APS的大量生产细节支持了其他管理模块与生产的连接,比如订单的最终交期、每个原材料的精确投料时间和数量、每个产出品的精确产出时间和数量、关键设备和质检工序的精确开工完工时间、未来库存数量的不足与供应请求等等。APS不仅提供连接,还极大提升了连接的水准,对其他模块的提升提供空间。比如对采购,APS提出的物料供应请求精确到分钟,支持0库存供应物料;对销售,APS可以多次做如果如何计算,得到一张订单在多种不同情况下的交期,支持精确答复客户;对质检、设备管理、库存甚至工艺和运输部门APS都可以给出精确到分钟的工作计划,支持提高这些部门的工作效率——这些功能对这些管理模块都实现前所未有的提升。

第四:APS计划支持企业建立‘公示期制度’,公示期内各个生产相关部门可以对领导决策的生产计划提出异议,超过公示期后APS计划锁定成为整个企业共同的生产目标,即使APS计划与实际生产有差异实现起来有难度各部门也必须全力以赴完成目标。如果APS理论和理想生产方式无法实现,导致企业无法达成最终目标,其原因、责任和奖惩也会很清晰,有利于生产的不断升级和改进。合理生产目标的确定可以大大简化生产管理过程,降低生产管理难度,提高生产管理效率。

APS通过一套精确的生产计划数据,把企业领导决策权、目标管理、PDCA循环、信息反馈等管理机制有效结合在一起。APS不仅把生产决策权交还给企业级领导,还把生产与其他管理模块紧密连接在一起,建立公示期制度让其他部门和人员第一次真正参与到企业生产管理中,因此企业中最需要实施APS的部门并非生产车间,而是企业级领导和生产以外的其他部门。

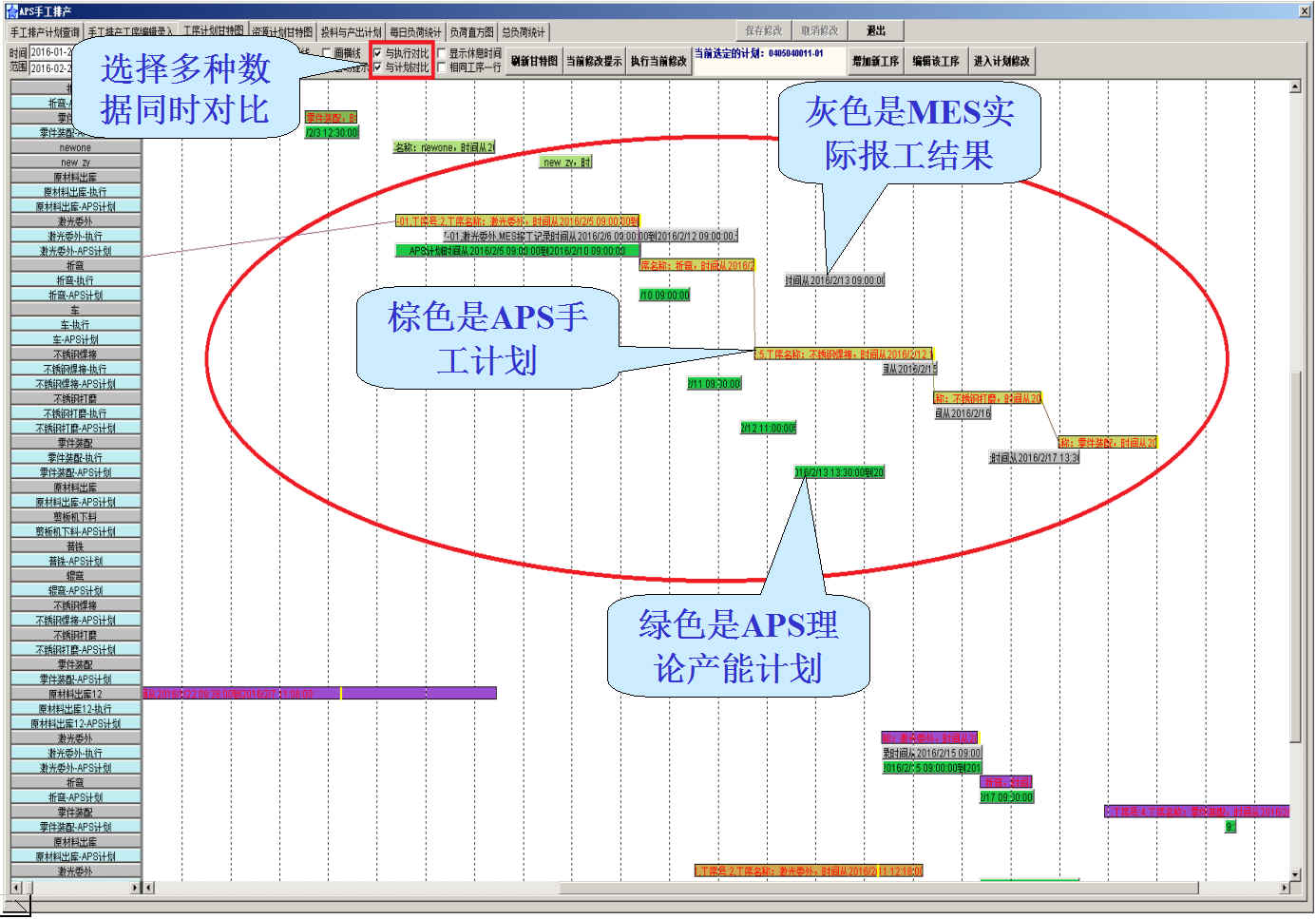

APS为企业建立理想和理念,还实现了很多前所未有的功能——但这都是在生产开始之前的计划期内,一旦到了实际生产阶段,所有的APS理想和理念都只是参考而不能损害车间对生产现场的控制权、管理权和临机决断。车间作出任何现场决定都会简单明确和直截了当,不会再跑到APS上按照APS有限产能、约束和优化理论完成此决定——如果APS只有一套满足企业级领导的纯理论化的生产计划,不能灵活满足车间的管理要求,车间就会认为APS过于理想化和理论化而不符合实际情况。APS对此的解决之道是再给车间提供一套完全独立于APS纯理论计划之外的生产计划和管理系统。这套系统以APS理论计划为基础,既可以利用APS现有的生产规范、生产工艺和有限产能功能,也可以放弃任何工艺与产能的限制,完全手工制定生产计划的每个细节,称为‘APS手工计划’。它与传统的现场调度和手工计划相比,在形式和内容上没有很大的差别,但在理念和理论上有本质的区别。

第一,APS理论产能计划给这套APS手工计划提供基础数据。虽名为‘手工’计划但是不必手工录入数据,节省了工作量。

第二,APS为手工计划提供关键节点时间和工艺信息,确保手工计划不会出现大的偏差。

第三,APS为手工计划提供产能约束提示,帮助手工计划不出现产能约束方面的错误。

第四,APS功能允许手工计划按照产能理论做自动计算,实现纯手工与半自动手工排产相结合。

第五,APS为手工计划提供多种操作方法,包括甘特图拖动操作和传统EXCEL方式。

第六,APS允许没有任何APS理论和约束而建立简单传统的手工计划,实施初期它可以为APS提供基础数据。

由于有先进的APS理念与功能的支持,APS手工计划比以往任何企业的手工计划和现场调度功能更强大操作更简单,能很好满足车间对生产现场管理的要求。

因此企业对APS实际上有两个不同的需求层面,第一个层面是APS提供理想生产方式与理论产能,在生产开始之前满足企业级领导参与生产决策制定生产目标和其他业务部门参与生产管理的需求。第二个层面是APS手工计划,在生产开始之后提供给车间做现场调度、派工管理和手工计划。

APS第一层面代表理想,第二层面代表现实,APS这两个层面之间的对比就是‘理想’与‘现实’之间的对比,是企业生产管理的最关键点。正是理想与现实之间的对比与碰撞引发了企业生产管理革命,原因如下:

1)APS只要对两个层面的数据做对比,很容易发现理想与现实之间的差异,也就是当前车间生产与企业生产目标之间的差异。这种差异的及时发现对企业级领导来说是监督,对车间领导则是预警。APS还导致企业很容易对监督和预警建立规范的管理机制,而传统手工管理中由于缺少理论计划,手工计划又过于粗略,无法发现这种理想与现实的差异和及时处理,更无法对此建立起规范的处理机制。

2)APS两个层面之间的差异表现在具体的、详细的生产细节上,因此APS为找出当前问题点和提出合理解决方案提供有用的信息和坚实的基础。而在传统手工管理方式中即使发现当前生产状况出现问题或与企业目标不符,也很难找到问题点和提出解决方案。

3)APS两个层面之间对比和发现差异后,企业会作出两种重要的决策:第一是理想不得不屈服于现实,企业最终目标随着实际情况而改变——这需要企业级领导的判断和决策;第二是理想不变,企业则必须督促改变生产现实不断向理想靠近直到达成最终目标——这需要车间领导对生产现场作出具体的生产调度和安排。无论哪种决策,都要求企业作出有意识有目的而且严格规范的管理行为,而在传统手工管理模式下则无法对此建立起严格的管理机制。

我们看到通过两个不同层面的生产计划,APS第一次合理规范了企业级领导‘生产的决策与监督权’与车间领导‘生产现场管理权’之间的关系与界限,实现了传统生产管理无法达到的管理效果,也彻底改变了企业生产管理中最核心的权力分配模式,因此是一次生产管理革命。

|