|

APS的‘张师傅测试’如何导致绩效考核革命

APS的理念和功能集中于生产,似乎并不直接与绩效考核挂钩。评价一个员工的工作绩效非常复杂,主要是由他的上级领导来做评判,APS计划凭什么参与绩效考核还导致革命?

这个问题与回答‘APS凭什么成为生产管理的核心与权威还导致生产管理革命’有高度关联。

再详细描述一下‘张师傅测试’(以下蓝色字体熟悉的读者可以略过):

APS制定了一套详细而精确的生产作业计划,但有丰富生产管理经验的张师傅看到以后不服,说我的计划更好。于是张师傅也拿出一套生产计划,因为都是详细作业计划很容易对比,老板仔细研究这两个计划后确认张师傅的计划更好。以后的事情就简单了,下次老板会直接以张师傅的计划为准,APS只能被放弃。当然反过来是一样的,张师傅拿出一套计划,APS也可以表示不服,也可以拿出一套计划来对比。

不服有两种,第一种是某一方掌握必要的数据和信息,而另一方缺少这些数据和信息。以沏茶模型为例,假设APS计划中缺少张师傅的经验,比如烧水与沏茶不能有间隔,则APS计划因此有缺陷不如张师傅的计划好。但这只是一种沟通不充分、信息不对等导致的不公平状态。APS发现缺少信息,只要把数据补上就与张师傅的计划一致。实际上APS与张师傅各有所长,张师傅长于现场经验,APS长于批量化的和精确的工艺数据,张师傅的计划也会因为与工艺不符而不如APS计划。

不难发现,这种信息不对称导致的‘不服’其实是虚假的,只要经过充分沟通一定可以消除。当双方掌握的信息经过沟通完全对等以后,就会出现第二种‘不服’:看谁的计划时间更短、效率更高。沏茶模型在基础数据不变的情况下,可以有很多‘正确解’,40分钟也可以是正确的沏茶计划,但只有25分钟才是最优解,看谁能找到它,当然APS此时会充分发挥出它的优势。放到实际生产中就是接到交期要求严格的订单后,好计划认为产能足够可以接单;差的计划认为产能不足无法接单——这当然是极大的区别。

APS进入企业后无一例外要接受‘张师傅测试’,一旦企业有人拿出比APS时间更短效率更高的生产计划,APS最终会彻底失败,所以‘张师傅测试’对APS生死攸关。只不过在不同企业里‘张师傅测试’的形式会有不同,有的企业一上来就大张旗鼓做测试和对比;有的企业是在暗中进行测试对比。测试失败的APS表现也不同,有些APS可能会继续运转只是在最核心的有限产能上被弱化,比如它计算出的交期、目标和节点时间不再受到重视,这对APS当然是彻底失败。

注意这样几个关键点:一个是不服、一个是沟通、一个是对比。

为什么会有不服?因为利益驱动,张师傅不希望工作任务和压力过高;而生产计划部门总是想办法提高产量;利益矛盾才会导致各种不服。如果企业缺少相应的利益机制,企业的计划和目标可能没有人提出不服,但是实际执行起来各行其是。

如何才能充分沟通?必须有信息共享机制和沟通渠道做保证,否则企业会出现信息不流通、各自为政等管理顽症。

怎样做对比?APS详细和精确的生产作业计划提供了极好的对比平台,每个争议细节用APS计划比一下结论都清晰明确。否则就是谁也拿不出实在证据各说各话的‘空对空’,典型的企业管理症状是‘多谋少决’。

APS实施必须假设企业的起点很低,特别是缺少关键的基础数据。但企业只要做好以上几点,一开始APS计划水平再低也没有关系,只要经过‘不服、沟通、对比、提升......’这个反复循环的动态操作过程,APS就可以充分展现出优势,带动企业生产整体水平的提升。

有了以上铺垫,再说绩效考核就简单了,因为APS参与绩效考核的方式和原理与‘张师傅测试’完全相同,也是通过‘不服、沟通、对比、提升......’的反复循环过程。

先假设一个水平很低,完全无法体现公平也无法提高员工积极性的绩效考核系统。第一是不服,在利益机制驱动下不公平的奖惩必然会导致不服;第二是沟通,要求企业建立畅通的沟通渠道,也就是申诉的渠道;第三是对比,任何人对绩效考核结果不满,只要用APS对比一下就可以快速得出结论。这与张师傅的计划与APS计划对比快速得到结论的道理完全一样。

APS支持以下全新的绩效考核原则:

-

正常完成计划内工作的,应领取正常的工资薪酬。

-

正常完成计划内工作,因其他因素而带给企业收益的,不奖励;

-

正常完成计划内工作,因其他因素带来损失的,不惩罚。

-

完成非计划内工作,而且给企业带来收益的,应奖励。

-

完成非计划内工作,没有给企业带来收益的,不奖励。

-

未能正常完成计划内工作,且给企业带来损失的,应惩罚。

-

未能正常完成计划内工作,但是未给企业带来损失的,不奖励也不惩罚。

-

未能正常完成计划内工作,但是责任在于其他工序的,不惩罚。

-

完成非计划内的工作,给企业带来收益或减少损失的,应奖励。

-

完成非计划内的工作,但没有给企业带来收益,也没有减少损失的,不奖励。

多数人会认为以上所列只不过是最简单的奖惩道理,但是不要小看它,这些原则没有APS的支持则很难实现,原因如下:

第一,APS给企业带来了全新概念‘计划内工作’;

第二,在APS上做对比可以清晰看到每一个工作给企业带来的收益和损失;

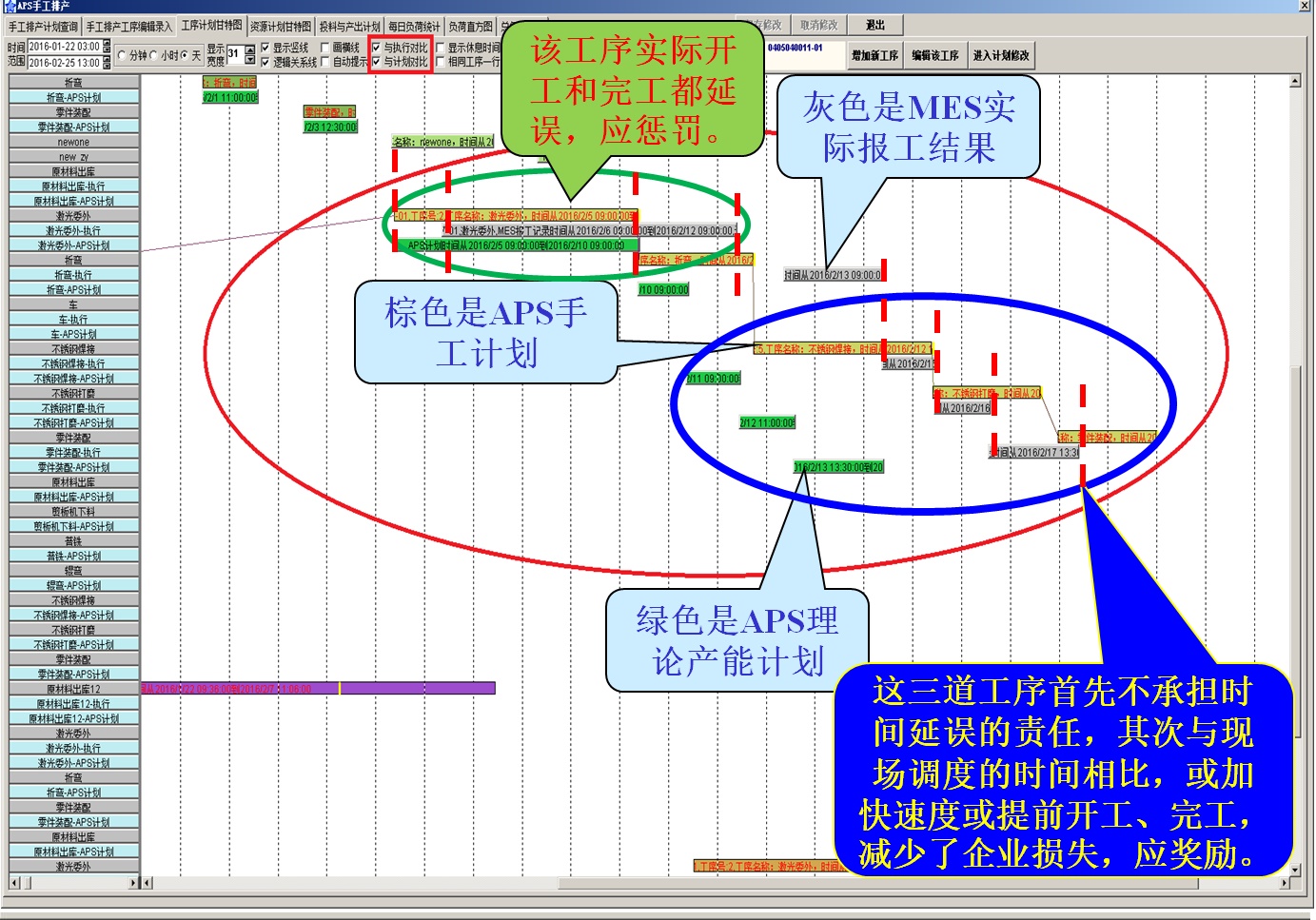

下图是大家都熟悉的四层结构理论示意图,不仅表达了‘计划-调度-执行’三者之间的关系,而且从绩效考核的角度看该奖谁罚谁也可以一目了然。

比如,蓝色框中的三道工序,灰色的实际执行与绿色APS计划相比表面上严重延误,是不是应惩罚?对比分析的结果正好相反,应奖励!

首先是前工序的延误导致其无法准时开工,后工序不承担责任;其次是在实际执行中这三道已严重延误的工序或者明显加快速度,或者早于现场调度时间提前开工,最终比调度时间提前完工,为企业减少了损失,应奖励!

再看绿色框中的工序,灰色的实际执行比APS计划和现场调度都延误开工,且生产过程中也未加快速度减少损失,最终导致后工序的延误和损失,应惩罚。从中也不难看到在APS中形成严密且精确的‘责任链’在绩效考核中起到关键作用。

不难用这张图来表达‘APS绩效考核中的张师傅测试’——如果张师傅刚好负责蓝框内的三道工序,而企业原有的绩效考核系统因为时间延误而惩罚张师傅,张师傅必然不服,只要拿这个图去沟通和申诉,这张图几乎就是张师傅的工作成绩单,无论原来的考核结果多么不合理都可以扭转过来,最终让奖惩达到公平和公正的状态。

APS虽然没有直接的绩效考核功能,但它通过动态的‘张师傅测试’过程深度参与到绩效考核中,给企业绩效考核带来革命性的改变。

再从全新的‘APS绩效考核中的张师傅测试’角度对比传统绩效考核中的一些做法,比如:

-

早完成任务的奖励;

-

生产数量超额的奖励;

-

加班的应奖励;

-

未按时完成任务的应惩罚;

就会发现这些做法的荒谬之处。因为每个员工的实际工作结果无法与目标和计划做详细对比分析,他给企业带来具体多少收益和多少损失只能是一笔糊涂账,导致传统绩效考核只看‘外在工作表现’是不是努力,难免会导致奖惩不公。而奖惩不公极大损害员工的工作积极性,导致员工不关注如何确保企业生产目标的实现,只关注表现努力让领导认可。

APS第一次给每个人带来明确的个人目标,给企业带来明确的总体生产目标,促使每个员工把努力放到重点工作上,确保个人目标以及总体生产目标的实现,并由此得到公平的奖励。在一定范围内自行安排时间只要不影响生产目标也不会受到惩罚。这是一种‘目标导向型’绩效考核,帮助整个企业成为‘目标导向型’企业,真正实现‘上下同欲’。

很明显的是:APS的理念和功能导致它必然深度参与这场绩效考核革命,否则就不是合格的APS。

------------------------------------------------------------------------------------------

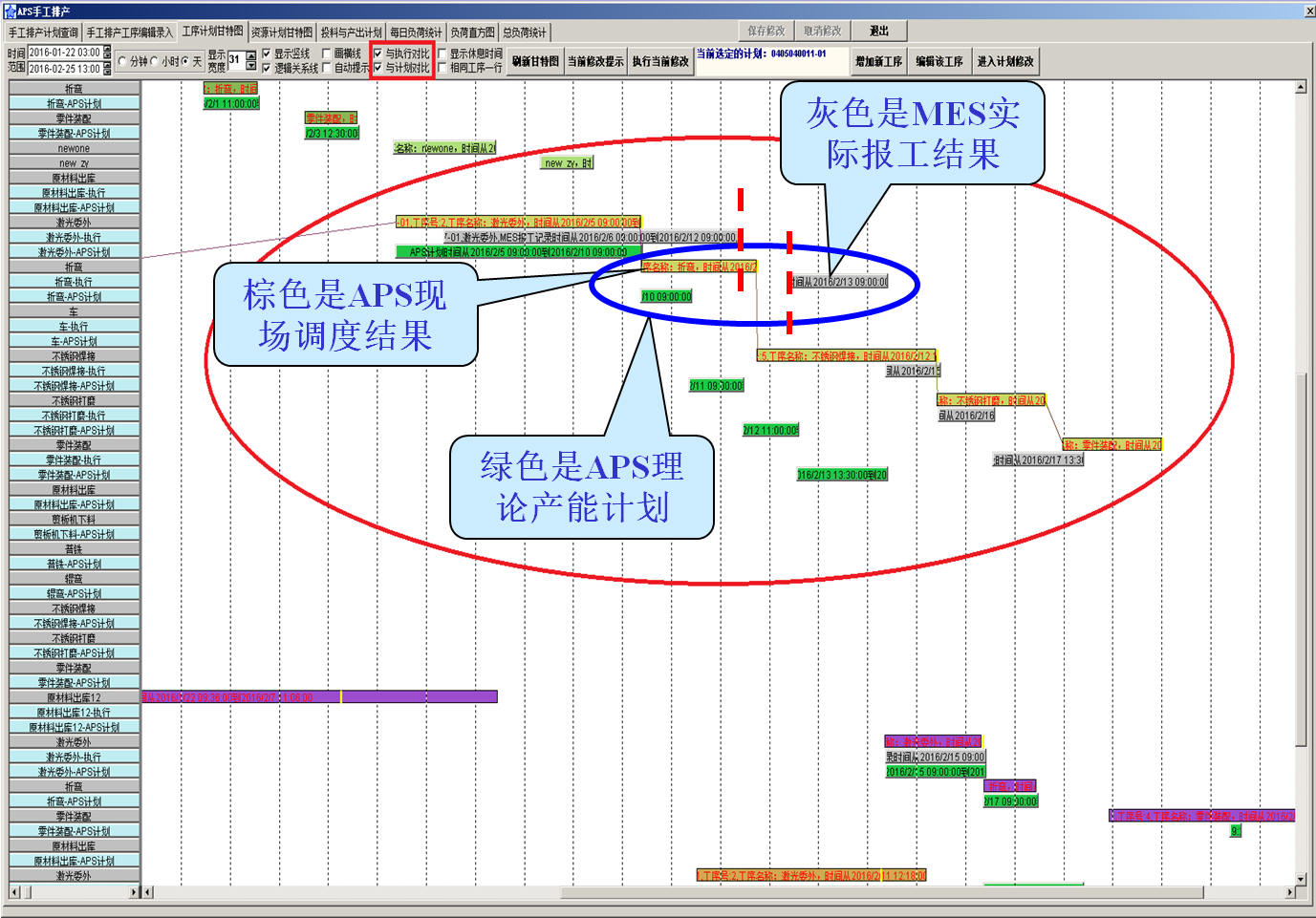

应网友要求继续分析图中篮圈内的‘折弯’工序如何做绩效考核?

首先,该‘折弯’工序的结束时间直接影响了后工序以及最终目标的实现,是责任链上的关键环节,所以才值得研究,否则无论其延误或提前与否都不发生奖惩。

其次,该工序在现场调度阶段被延长了工序时间,是APS理论计划时间的2倍多。可以想象是由于生产现场当天发生了意外情况,比如人员减少、设备损坏、物料供应不足等,导致工序时间临时延长。因此该工序的生产目标以现场调度的时间为准,APS理论时间只作为参考。从图上看到该工序完全按照调度要求的时间完成工作(灰色执行长度=棕色调度长度),从这个角度看不奖励也不惩罚。

第三,前工序的结束时间出现延误(左红虚线)是导致本工序延误的主要原因。但是该‘折弯’工序的实际开工时间(右红虚线)又比前工序的结束时间又多延误了一段时间,这两条红色虚线中间的延误时间是否应惩罚?

关键在于该延误是什么原因导致?如果是本工序以外的其他原因,比如物料的运输延误、设备损坏、人员减少等原因,不应惩罚;但如果开工延误的时间是该工序自身出问题导致,应惩罚。因此仅从甘特图上不足以判断奖惩,需经过与现场沟通才能得到正确结论。

|