|

企业怎么做生产报工?这可能是每个生产管理者最关注也最熟悉的部分了。有了APS以后,MES报工从理论上发生深刻的变化,

企业对MES的要求大幅提高,不仅做生产现场的报工和记录,同时必须与APS产能计划紧密结合,执行更高级的生产管理职能,必然导致企业对生产管理的全新认知。

首先APS的核心是‘有限产能计划’而非MES,企业使用APS后的第一个选择是‘是否用APS做MES报工’?选择不做MES报工的企业只把APS当成对未来生产做定量分析的工具,其结果只由少数人掌握而不传达给全厂,当然这是一种特殊条件下的特殊用法,更多企业会选择利用APS做MES报工,有以下方法:

方法1:APS产能计划报工

APS计划是产能计划,与每道APS产能工序一一对应的报工就是APS产能报工,也是APS一直以来的‘传统’报工方法。优点是概念明确、简单方便,缺点是它的报工只以产能计划为依据,角度比较单一,与企业传统的以绩效考核、统计分析为目的的MES报工有较大差异,因此企业需要更多的、角度不同的全新报工。

方法2:产能预报工

APS的关键是未来生产,当实际产能已发生、已结束,企业几乎没有时间再做调整,因而对APS产能计划做提前预报工就变得很重要,甚至比实际生产发生以后的‘实报工’更加重要。企业选择产能预报工的好处是重点明确,操作简单方便,只要对特别的工序做报工即可,工作量小而见效最快,是所有报工方法中工作量最小的;但缺点是实际发生的产能没有做记录,无法通过前后对照做对比分析。适合刚实施APS人手不齐的企业,或在APS试用阶段的企业采用。

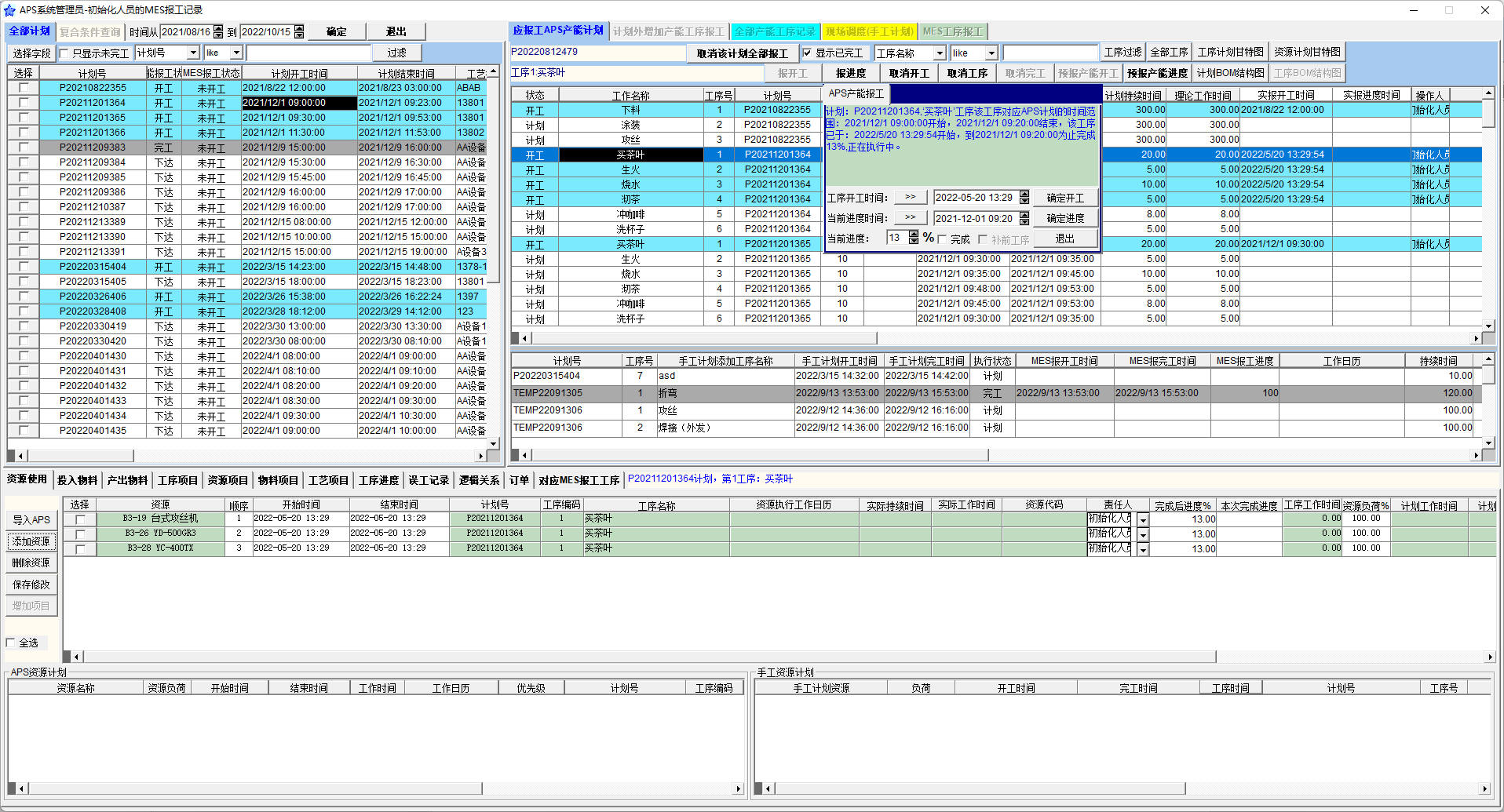

下图是‘产能计划报工’和‘产能预报工’的标准操作界面:

方法3:MES工艺报工

APS产能计划的‘产能基础数据’是企业经过试错得到的,包含很多前所未有的工序、资源、逻辑关系、负荷、资源组、自定义公式等概念,以及虚工序、虚资源、虚物料等,与企业传统生产管理相比,这是一套全新的生产管理数据。但企业传统生产管理数据基于MES工艺,在报工、报表、绩效考核、统计分析中占据重要地位。全新的APS产能计划必须与传统MES报工紧密结合,结合方式就是如下图的‘双向连接功能’:

有此功能后,即使企业仍然延续传统MES报工模式,但是APS仍可以自动提供产能计划时间,且把MES报工结果自动翻译成APS产能报工。优点是企业即延续了传统管理模式,又支持全新的APS产能计划不断发展和提升;缺点是传统MES不支持产能预报工,对试错阶段的APS影响不大,因此很适合大多数初级APS用户企业采用。

方法4:APS产能计划报工+产能预报工

可以结合这两种报工的好处,企业即可提前获得‘产能预报’有足够的时间做调整,又有详实可靠的实际生产报工做对比分析,基础踏实且重点突出,而且日常工作量不大,适合多数企业从初级APS阶段提升

阶段采用。唯一缺点是与传统的MES报工有较大距离。

方法5:MES工艺报工+APS产能计划报工

用方法3‘MES工艺报工’其实已经可以自动包含APS产能报工,但是这种自动很方便,往往不能反应一些企业的实际产能进度。比如一道APS产能工序A被分解成5道MES报工工序,

其中有2道已完工,剩3道工序各自的进度为50%、80%和35%,

且当前生产进度对未来计划有较大影响。如此复杂的生产过程如何自动计算出APS工序A的产能进度?上图双向连接功能只起到粗略对应的效果,真正的产能进度还是需要

现场人员利用经验手工报工。因此‘APS产能计划报工+MES工艺报工’法是对单纯MES报工的进一步完善,是APS初级实施阶段的升级。

方法6:MES工艺报工+产能预报工

假设企业APS工艺与MES工艺比较接近,或用双向连接功能很好连接起来,MES报工进度可以很好转化为APS产能进度,则企业最更合理的选择是用MES传统报工,放弃产能报工,把MES报工自动产生的APS产能报工作为一种MES统计分析报表来用,同时引入产能预报工,既可以提前对生产做预判和调度,又得到完整和完善的实报工记录。这是适合大多数企业实施APS采用的MES组合报工方法。

方法7:MES工艺报工+产能预报工+APS产能计划报工

这是企业当前可以获得的最完整的MES报工方法组合,既满足传统MES报工的需求,又给APS产能计划提供实际产能报工做对比分析,还用产能预报工提供足够的时间做提前调度,因此全方位满足企业MES报工的需求,唯一的缺点是工作量稍大。

从工作难度看,企业对MES报工的要求是准确及时,相对最简单;而对APS产能报工的要求是高度概括总结当前生产状况,着眼于未来生产重点做总结分析,要求较高;对预报工的要求则是及时发现生产现场中的关键因素,提炼成精确的工序预报工,要求最高。当然不同MES报工在要求逐渐提高的同时,对企业生产管理的提升效果也逐级提高。

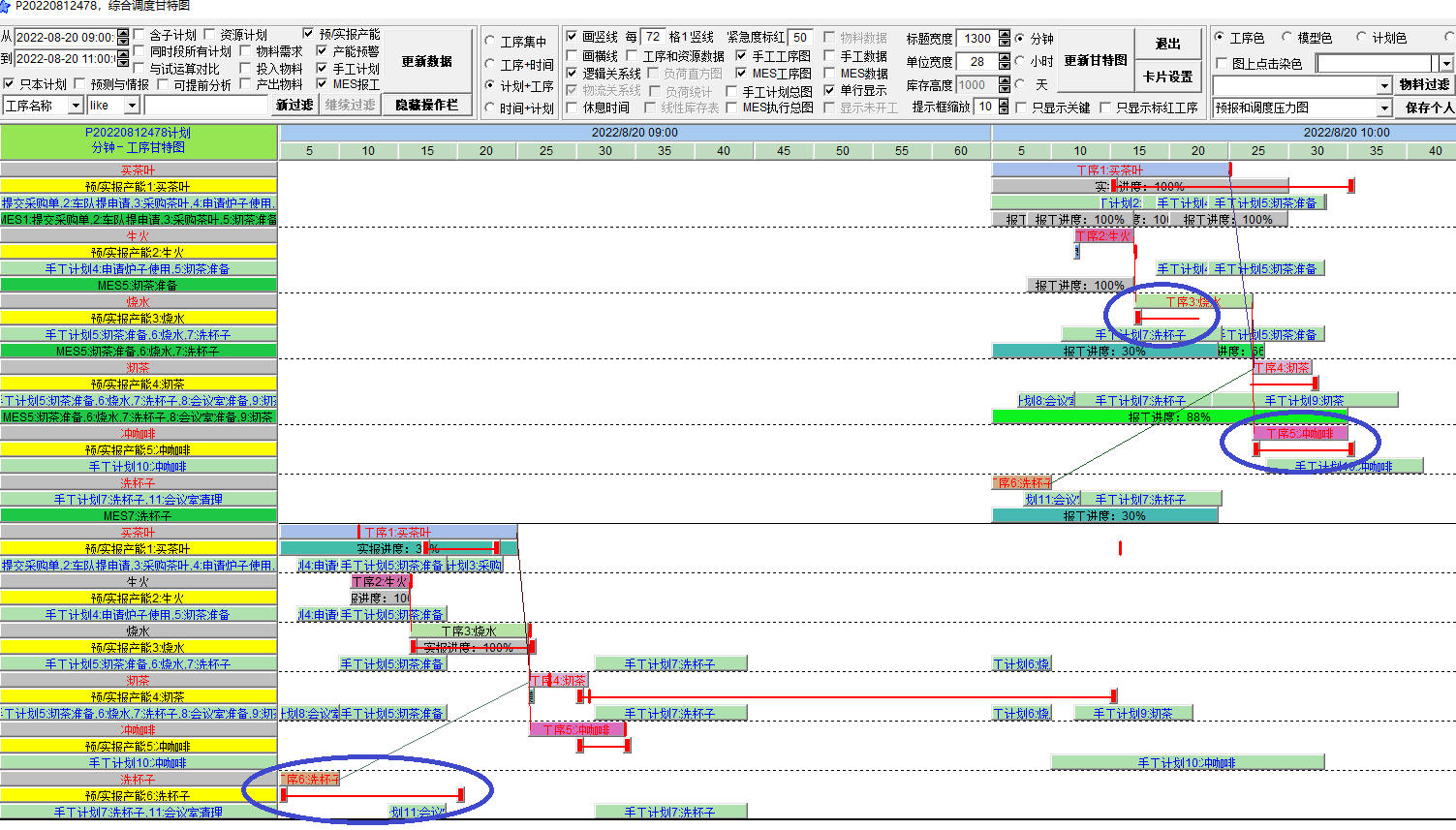

下图显示了采用‘方法7’做最全面MES报工后的‘座舱化甘特图1.1’,其中蓝框内的红线条就是最新的产能预报工,它与APS产能计划、产能计划报工、MES工艺报工、生产预警、手工计划和现场调度的对比和差异一目了然

,支持管理者快速全面掌握企业生产现状,从而做出正确的决策。该图当然会成为未来企业生产管理的核心工具。

该图另一个要点是手工计划或现场调度,也分成3种可能的选择:

方法1:不用APS做手工计划和现场调度

企业习惯于多种传统手工方法做生产调度和现场管理,一般比较成熟完整,在APS实施初期可以保留。APS产能计划完全可以与企业传统管理方法各司其职,各取所长,目的是实现平稳过渡。

方法2:基于产能计划做手工计划和现场调度

一旦企业决定用APS做手工计划和现场调度,要回答的第一个问题就是:现场调度的内容是什么,是APS产能工序还是MES报工工序?如果回答是产能工序,则现场调度的对象是产能,意义在于对生产现场的具体目标和责任做临时调整。好处是直接与产能计划一一对应,重点仍然是未来生产,缺点是会与现场实际生产和报工有一定差距。

方法3:基于MES报工做手工计划和现场调度

如果企业对MES报工工序做手工计划和现场调度,则更接近于现场生产指令,优点是可直接用于车间生产,缺点是与未来生产计划有一定差距。大多数企业更习惯于对MES报工工序做调度,不仅更容易操作,也更好与实际生产相结合。

以上现场调度的3个选项与MES报工的7个选项组合后,理论上企业有21种不同的‘现场调度+MES报工’可能。此外还有更灵活的APS‘临时生产通知条’和‘通知条MES报工’;再结合标准报工、卡片报工、工艺流程卡报工、BOM报工等不同操作界面,极大丰富了企业

对MES的选择,让不同类型的企业都能找到适合自己的‘现场调度-MES报工’方案。

最后总结APS系统下的MES与传统MES的最大区别有以下三点:

一:预报工

有史以来第一次,MES不仅要对已经发生的生产做报工,还要对即将发生特殊状况的工序提前预报。这个过程其实是对生产现场发生的大量复杂信息做简化、实用化,结果快速传达给整个企业。APS理论要求所有影响产能的因素必须提前做预测和预报,目前APS理论中已经包括:未来库存、未来订单、未来工艺、未来生产能力,当然也要包括未来MES报工,所以预报工的出现是APS理论的必然。

二:双向连接

MES报工与APS产能计划的目标和理念完全不同,因此工序和数据结构也不同、人员和责任和管理方法也不同,因此APS产能工艺与MES报工都要求完全独立建立,不受对方的影响。但APS产能计划又与MES报工之间有复杂和深刻的联系,APS要为MES提供产能时间;MES要为APS提供现场生产情况。这种既独立又关联的关系必须由‘双向连接’功能来建立沟通的桥梁,才能确保各自独立运行。

三:沟通交流平台

从APS角度看MES它不再是简单的生产报工,而必须成为企业生产信息的重要沟通交流平台。企业决策部门必须确保:生产现场每个人在任何需要的情况下,可精确了解生产工艺、产能计划、现场调度的全部信息,也就是每个人必须充分了解自己的目标、责任和压力,否则生产就会出现一系列问题;而决策部门要确保自己可以随时了解来自生产现场的关键产能信息,特别是未来无法完成产能计划的‘预报工’部分,否则也会出现一系列问题——就是通常所说:上情下达和下情上达。也可以描述为:企业生产计划决策部门与企业生产的执行部门必须在产能信息上实现‘无缝连接’。

APS导致的全新MES并不意外,实际APS理念导致几乎所有传统企业管理模块要有全新的功能和定位。比如导致财务模块产生:预成本分析、资金流预报;导致采购模块产生的:采购预测、未来库存量;导致销售模块产生的:预测订单、订单情报;再看此前的‘天气预报理论’不过是对‘未来库存量’做‘预报工’的一个普通案例。

|