|

生产不均衡、齐套性差、交期无法保证、停工待料、库存积压等生产问题一直困扰企业。所有企业都希望明确总结出原因并找到有效解决方案,但是传统手工管理模式往往多个部门各执一词争议极大,导致问题很难得到解决企业生产长期处于混乱状态。

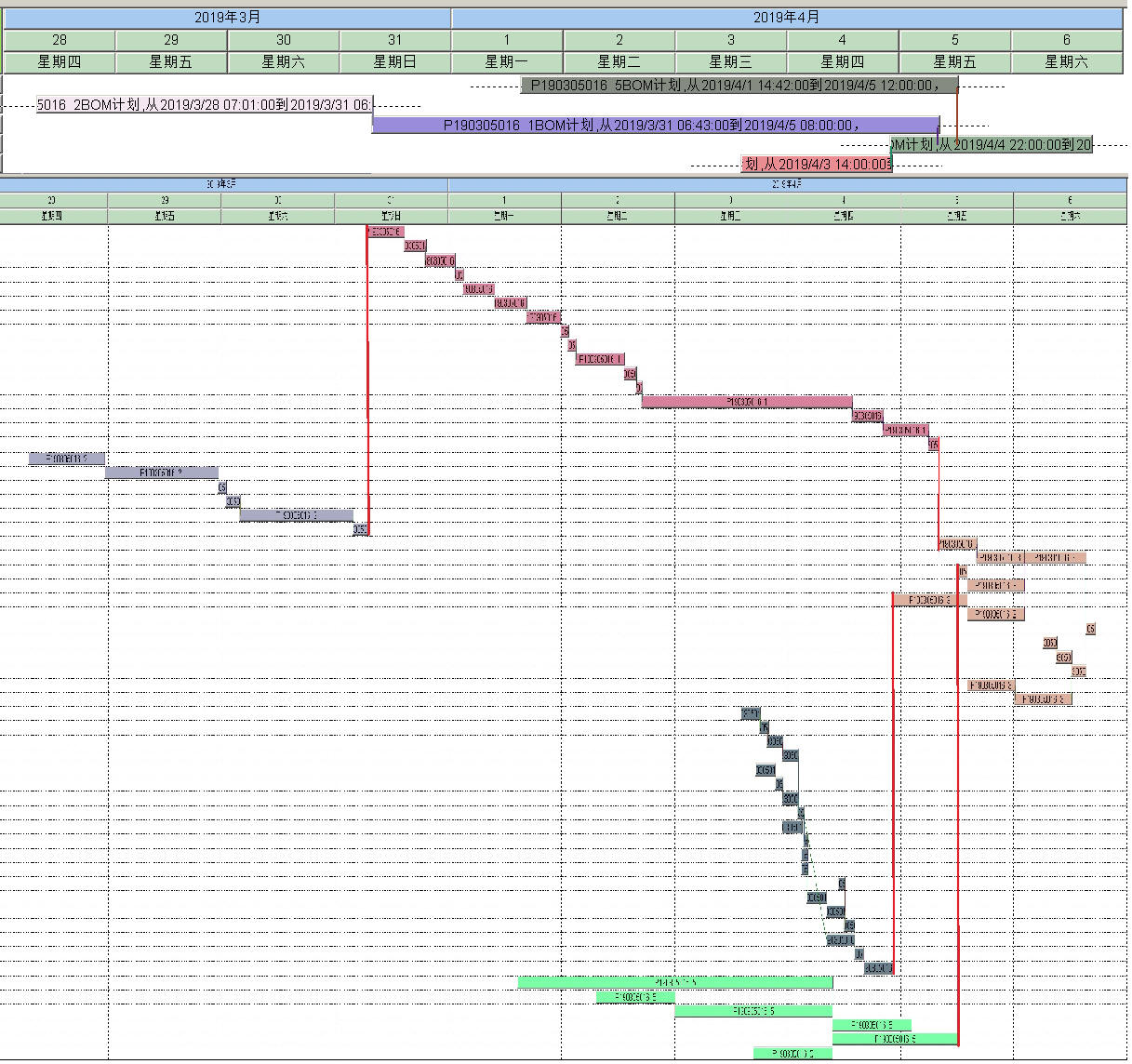

小吉星APS有一个重要作用,就是可以让生产问题图形化和可视化。首先如下图所示,上面是一个由多个APS订单计划形成的‘物流甘特图’,表现多个零部件经生产加工后最终组装为成品,每个颜色条代表一个生产计划,连接线是中间品。

下面是把每个总计划展开成工序计划,表达了多车间生产计划内部包含有复杂的APS工序、设备、物料计划。

这2个图里不仅每个计划内部严格满足工艺要求;而且资源、物料满足有限产能约束;而且时间效率高;而且各计划之间按照合理生产结构紧密连接成一个整体。它代表了APS理念所追求的‘完美生产计划’。在APS里有多种手段可以实现图中所示的完美计划,包括并不限于:二级工艺模型、订单框架、倒排内部订单、工艺模型BOM计划、利用线性库存表正排等等。

无论用哪种方法实现,它对企业最重要的意义第一是它用精确的数据为企业竖立了理想和目标;第二就是本文强调的重点——出现任何生产问题APS可以立即以图形化方式明确表现出来并提示解决问题的方向,如下图:

上面的黄色计划原本应在本周五完工以保证总装计划的装配节点,但是由于种种原因比如物料晚到、生产延误、设备维修等,它被推迟到下周二,红箭头线表示它与总装计划无法配合。原本完美的生产计划在APS物流甘特图上明显出现缺陷。这个缺陷如果不处理到了实际生产中必然出现停工待料,因此无法装配,部分企业称为‘齐套性差’。当然APS上还有另外提示方法是线性库存表为负数,如下图红圈处所示。

传统生产管理由于缺少精确数据的手段对此类问题一直无解。APS第一次用图形方式展示问题的同时也明确了企业要解决的问题和方向。企业首先判断问题的原因和后果,然后在APS精确数据的引导下让车间之间做协调与协商——或者总装推迟,或者解决延误

。其中还涉及到一个APS重要概念:使用工艺流程BOM、大工艺模型或二级工艺模型等技术手段的企业其基本连接方式是逻辑关系,属于‘强连接’,与之对应的企业管理模式是‘集权方式’,特征是一个生产计划部给每个车间下达计划;使用工艺模型BOM或内部订单或线性库存表等方法的企业其连接方式是未来库存量,属于‘弱连接’,与之对应的企业管理模式是‘分权方式’,特征是每个车间自行下达计划,再由企业总部做内部协调。总之APS有多种技术手段和内部管理模式让企业自由选择,以适应不同的生产管理需求。因此APS可以彻底解决困扰企业多年的停工待料、齐套性差和库存积压等问题。

|