|

BOM与二级工艺模型的自动转化

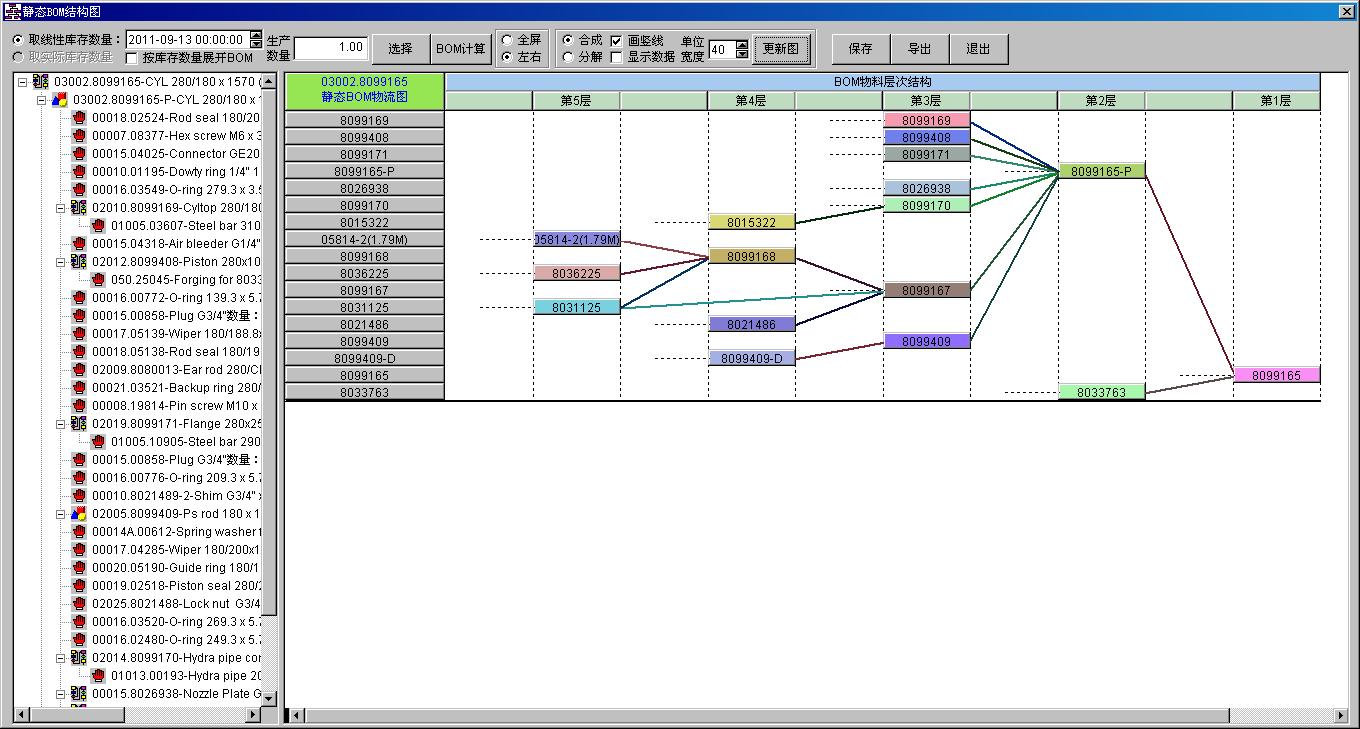

考虑一个大型集团企业的整体生产计划,最直观也最传统的方式是BOM——物料清单。如下图的左侧图形所示,很多物料经过加工逐渐汇集,最后归结为一个成品,构成一个树状结构(下图左侧)。

但这只是物料结构,缺少生产过程的细节。再深入下去,把每个物料的生产细节用工艺模型的方式表达。就可以把很多工艺模型连接在一起,形成一个新的BOM——BILL

OF MODELS——工艺模型清单(上图右侧)。工艺模型中所包含的信息不仅是物料的构成,还包含了每种物料如何生产,有哪些工序、用什么设备、用哪些原材料、多长时间等等信息。每个工艺模型中有了这么丰富的信息量,其实不需要传统的‘物料清单BOM’,这些工艺模型本身就可以自发地连接和组织在一起,构成完整的集团企业生产工艺模型。连接手段就是物料。

所以在实施PRM的企业中,企业只要建立完整的基层生产信息,就可以很方便地建立起更高一层的、具有传统BOM图形的集团企业生产模式。如果企业已有完整的集团企业生产‘物料清单BOM’,则可以与‘模型清单BOM’互相对照和印证,或者用两个BOM指导基层工艺模型的建立。此方式和原理之前已有描述,不是本文重点。

有了‘工艺模型清单BOM’后,就可以下达完整的集团企业总体生产计划。其最大好处就是在排产过程中自动寻找未来的库存数量,某个工艺模型是否需要安排生产,生产多少,是由BOM结构和未来库存数量决定的。PRM系统会自动给车间安排合理的生产任务,可以在完成生产的前提下保证尽可能低的中间品库存量。这是BOM排产方式最大的优势,这在‘企业内部虚拟交易’文章中已有详细描述。

但是,BOM排产法的最大优势同时也是它最大的局限。由于‘工艺模型清单BOM’中所有工艺模型的连接方式是物料,简单说:由于‘前面’的工艺模型生产‘后面’的工艺模型所需的物料,才会出现‘前后’概念。我们说这是一种‘弱’连接方式,‘弱’的特点是不确定,这种不确定出现在多个阶段。在建立BOM的时候,如果不存在物料作为连接点,则两个工艺模型不存在前后顺序,属于并行生产;在排产过程中,假如这个物料已有足够的库存量,前生产工艺根本不会出现在生产计划中,更无所谓前后;到了实际生产中体现为,假如前生产工艺被推迟或者取消,不一定影响到后工艺的生产,只要用任何方式保证有足够的物料供应即可。

我们说‘弱’的连接方式在实际生产中比比皆是,但它并非代表所有情况。假如企业对工艺模型之间连接的要求不是‘弱’,而恰恰是‘强’,应如何应对?这也是很常见的情况,除了物料可以导致多个工艺模型连接在一起,设备、人员、工艺流程等都可能形成更加强制的前后生产顺序;或者更复杂的逻辑关系——比如前工艺模型开工5小时后后工艺模型可以开工;或者在生产中,前工艺模型一旦推迟,即使给后生产工艺提供足够的物料供应,后工艺也必须严格按照逻辑关系推迟等等。在此类状况下,用物料作为连接的手段的‘弱’连接就有很大的问题。

企业会问:此时,能否象连接多个工序一样把多个工艺模型连接为一个更高级的生产整体,同时在工艺模型之间设置复杂的,强制的逻辑关系?答案是肯定的,这就是PRM‘二级工艺模型’的功能。二级工艺模型可以把很多基层的工艺模型组织在一起形成更复杂的二级生产工艺,其最大特点是用手工设置的逻辑关系把多个工艺模型强制连接在一起,二级工艺模型在排产的时候PRM系统会严格执行设置的逻辑关系。(PRM最多支持三级工艺模型,但是超过二级的情况非常少见)

在某种程度上,BOM与二级工艺模型的功能是重复的,互相代替的,都可以实现集团企业多个生产工艺之间的连接和配合,最大区别就在于工艺模型之间连接的‘强’与‘弱’。有时候强弱之间也不是很明确,各有利弊,集团企业可以根据自己的实际情况权衡利弊得失决定用何种方式。

本文的重点在于,假如这两种功能互相接近和类似,是否也可以互相转化。具体说就是把弱连接的BOM自动转化为强连接的二级工艺模型?答案是肯定的,最新版PRM提供BOM的自动处理功能,按照一定规则把BOM自动转化为二级工艺模型,其中包含把工艺模型自动转化为工序,把前后生产工艺之间的物料连接自动转化为逻辑关系。这样,企业一旦完成了底层工艺模型的建立,利用物料的连接关系很容易自动建立BOM,BOM又可以很容易自动转化为二级工艺模型。以前极其复杂的集团企业生产计划连接和整合现在变得非常简单。

而且企业在以后的排产中可以在‘强连接’或者‘弱连接’中作出选择。在物料紧张的情况下使用‘强连接’增加中间品储备,在物料有较大富裕的情况下使用‘弱连接’消掉多余库存。

|