|

看上去很小的不合理在特定情况下经过一连串的连锁反应会引发重大问题,这是每个生产管理人员肯定遇到过的情况

。但是因为问题太‘小’所以很容易当成意外情况被忽略,被放过。与此相似,看起来不起眼的‘小合理’经过一系列的良性循环,可以引发‘大’合理,

导致管理水平的整体提升,但同样因为太‘小’很容易被忽略、被放弃。

站在最新的《小吉星APS2021版》角度上回顾它的升级历史不难发现,APS对很多企业一开始只是小改进,小合理,比如从

慢到快、从无计划到有计划、从无规则到有规则,但是它必然导致一连串的良性循环和连锁优化,积累起来对企业意义重大。

以APS第一时间理论的发展过程为例。2004年它只是一个很原始的‘因为是未来计划,处理时间应加快’的简单道理,对企业

算是一个小合理化建议。但企业马上面对的新问题是:如何加快、怎样加快、加快到什么程度?先是‘从ERP传递数据给APS’;之后是‘ERP传递数据

工作流程必须调整’;再后来是‘原ERP数据应先录入到APS’;再后来是‘APS必须建立自己的基础数据并独立运转’;最终达到‘APS必须建立独立的《预测与情报信息系统》’。

以前只在战争中才会出现的‘情报’这样的概念对企业管理人员是难以想象的。这是小合理、小优化一旦开始必然积累逐步达到理想生产管理的典型过程。

从2004年小吉星提出‘ERP的生产作业计划子模块PRM’到2020年末小吉星

《APS预测与情报信息系统》最终开发完毕,APS的摸索和完善过程持续了十六年的时间。但现在的企业实施APS可以用正确的理念快速定位问题点,快速找到解决方案

,避免了先交学费再摸索升级的经历。

典型案例是让很多企业头疼的生产计划与车间执行之间不协调的问题。常见情况是车间生产早已延误但是计划部门不知道延误情况仍然按部就班安排产能

。现在对APS只是现场执行的预测与情报信息工作不及时,APS《预测与情报信息系统》要求必须从生产有延误的苗头开始抓起。

再比如对生产计划做调整,以前APS用‘计划调整单’做记录,看起来功能完善,但始终难以达到理想管理效果,因为这不是一个填写单据可以解决的问题。现在APS要求从‘计划有改变的可能’就做预测;之后是对‘计划是否应调整、如何调整’做情报监控;最后

对‘经过APS调整后达到的效果如何’的信息做记录。整个过程有完整的、动态的、和多维度的记录与管理。

再比如传统难题各自为政,和各部门之间沟通不畅的问题。通常情况是设备和工艺变化了车间不知道、采购计划改变了调度部门没有被通知、车间生产已延误甚至取消但销售和市场部门仍按照老的

生产计划签合同......APS理念揭示这并非是沟通问题,而是预测与情报工作上的缺陷,APS要求各部门的信息第一时间

在《预测与情报信息系统》中处理并共享。

......

不难发现更多传统生产管理中的疑难杂症在APS理念下迎刃而解。

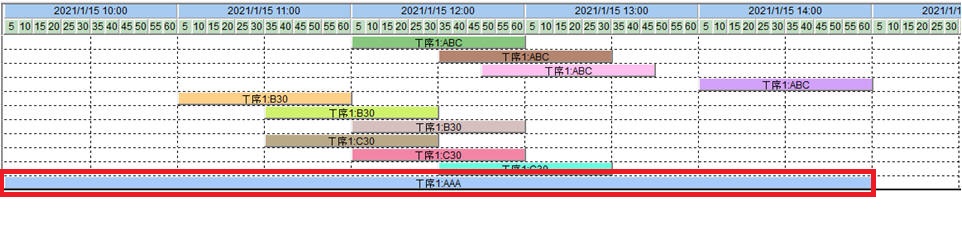

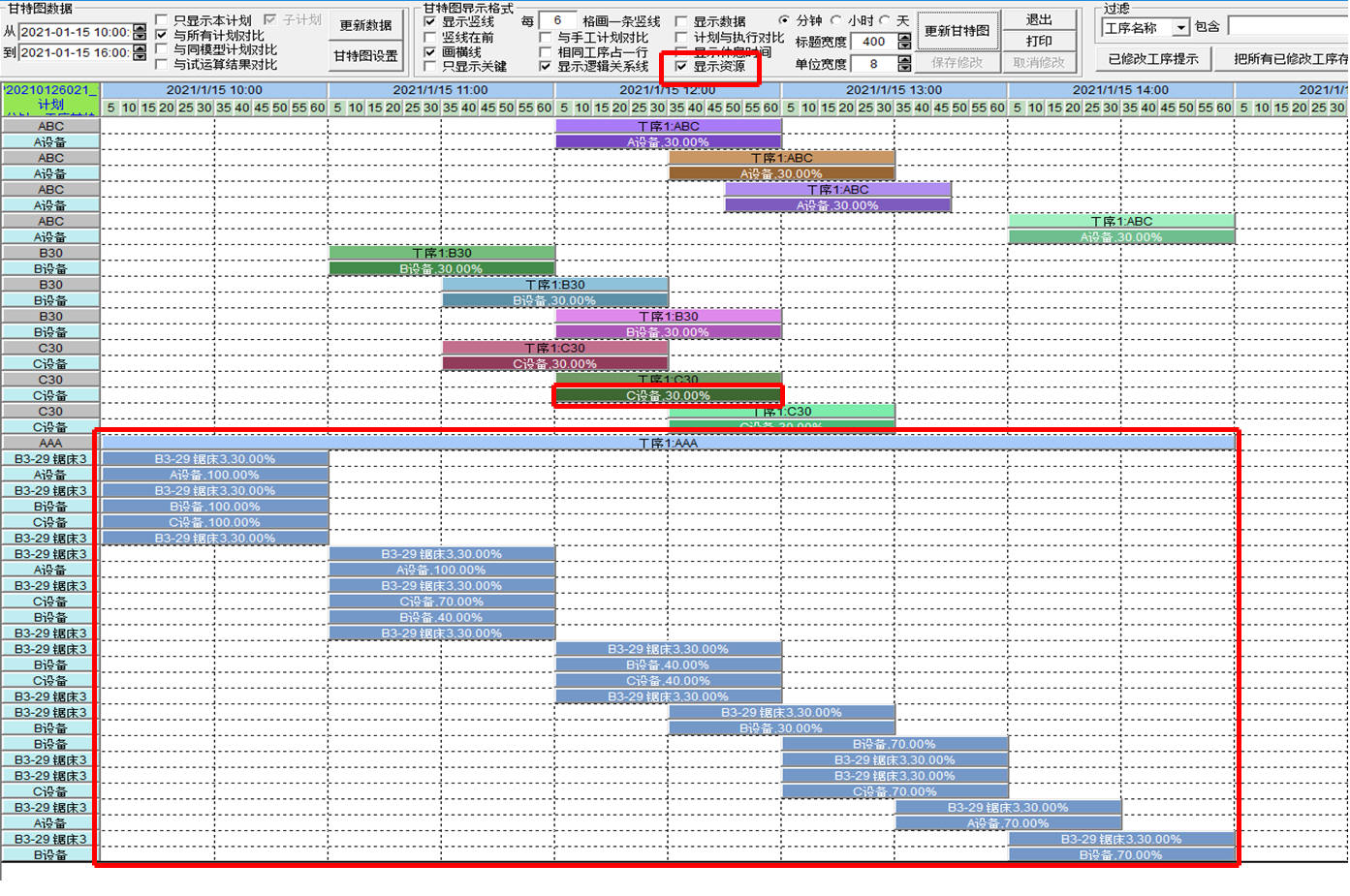

另一个‘小合理’的案例是甘特图。随着APS第一时间理论的深入,看似单纯的APS查询统计功能承担着‘快速发现问题和快速做出决策’的重大责任,成为‘战略查询’。APS甘特图如何显示、图上有哪些信息,每个细节都变得举足轻重

,导致APS甘特图必然不断改进提升。

体现在小吉星APS2021版甘特图的一个重大改变是工序计划与资源计划同时显示。上图红框内的工序计划只有一道,

传统工序计划甘特图只看到它的工序相对时间,看不到资源计划导致的产能约束原因,无法解释它为什么在这个时间,也无法展示APS的最核心功能。但下图工序与资源计划一起显示,可以看到它的资源计划很复杂,与周边其他资源计划组合形成复杂的产能平衡

,解释了它的开始、结束时间和持续时间。这个功能尤其对最新的‘定时工序’至关重要。

APS甘特图也有复杂的发展过程和升级历史,简单研究不难再次看到:开始的一个小合理如何不断推动另外的小合理,直到达到最终的理想状态。

与此相似,APS对生产计划精确和优化的追求是无止境的。‘生产1件用1小时,生产100件用100小时',这是2004年最简单且传统的工时计算法,随着不同企业工时算法需求的不断积累和优化,

特别‘定时工序’等新概念的建立,小吉星APS2021版‘工时算法库’中支持的标准工时算法有以下23种:

1)流程工序按标准数量+标准工时计算工时

2)按标准工时+熟练系数、难度系数等调整参数计算

3)按自定义公式计算工时

4)按资源动态产能计算工时

5)用自定义公式计算资源负荷

6)按离散工序算法计算工时

7)按流程工序+流程资源最大负荷计算工时

8)按流程工序+离散资源最大负荷计算工时

9)按离散工序+资源最大负荷计算工时

10)按资源组内不同产能计算工时

11)按资源组最大负荷计算工时

12)按离散资源组+最大负荷计算工时

13)按离散工序+资源组最大负荷计算工时

14)按定时工序+单件单批次计算工时

15)按定时工序+资源负荷计算工时

16)按定时工序+资源负荷+不可随意出入计算工时

17)按定时工序+资源组计算工时

18)按定时工序+资源组+不可随意出入计算工时

19)按定时工序+伴随资源产能计算工时

20)按定时工序+资源组+伴随资源产能计算工时

21)按定时工序+灵活设置资源产能计算工时

22)脉动生产线计算工时

23)工艺模型组与上下级生产计划计算工时

APS工时算法的升级过程有复杂的发展脉络,这里不做深入描述。总之有了这样的算法储备,传统生产型企业已经很难提出APS覆盖范围之外的需求。有特殊

工时算法的企业很适合在小吉星APS搭建起来的算法库平台上继续增加和完善自己的算法,APS对算法的升级没有止境。

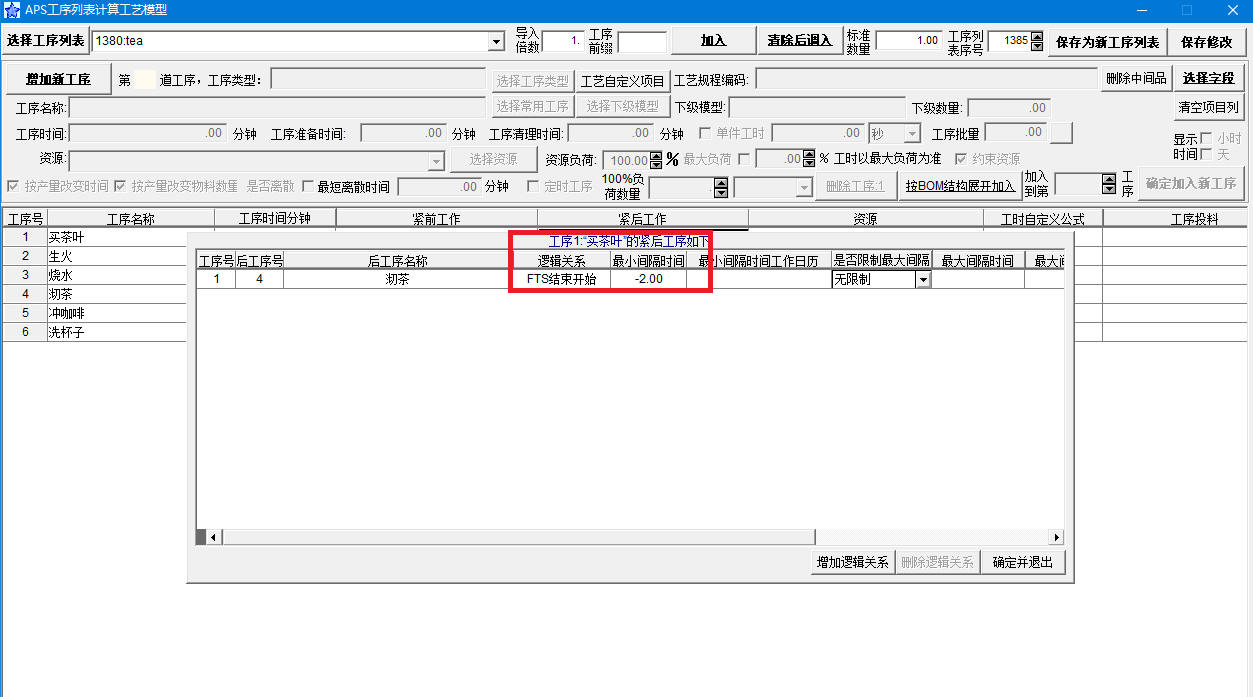

随着APS对精确计划和产能优化的持续追求,APS的基础数据也越来越灵活、合理,原来无法想像的数据和功能成为APS的标准配置。比如传统的时间都是正数,

以前企业很难想象负数时间是什么样子,但是最新APS2021版更深入支持负数‘最小间隔时间’和负数‘最大间隔时间’。

下图是一个最短时间为23分钟的沏茶模型,与25分钟的沏茶模型标准解对比不难发现其中有一个‘逻辑错误’:‘沏茶’在‘买茶叶’结束之前2分钟就已开始。没有茶叶怎么能沏茶?看似不符合买茶叶和沏茶之间的‘结束-开始’逻辑关系

,但实际上这种情况很正常。

可以从2个角度去理解:第一是买茶叶的最后2分钟是停车入库和财务报销,给‘沏茶工序’提供茶叶的时间恰恰是买茶叶结束前2的分钟;第二是‘沏茶’工序需要2分钟的准备时间,比如准备开水和整理杯子,开工后的前2分钟并不需要茶叶,2分钟以后才是需要茶叶的‘沏茶工序’。这两种情况都导致

前后工序之间的物料交接节点时间处于前工序结束前2分钟,在生产管理中有广泛的现实对应。传统的APS方法可以把一道工序拆解成2道工序,或者建立‘里程碑’节点时间工序,但

有点麻烦,最简单直观的APS表达法是:

最小间隔时间=-2分钟

负数最小间隔时间功能导致逻辑上的先后并不影响时间上的先后,负数时间切实起到灵活连接前后产能的重要作用

。最大间隔时间的负数用法与此相似,这两个功能结合在一起,让以前复杂难以表达的生产细节有更好更简单的APS表达法。

负数时间功能再次强调了APS的基础数据是抽象化的产能数据,

而不是以生产仿真和现场调度为目标的形象化生产细节数据。企业实施APS第一件事情要把很多现实和琐碎的生产约束细节转化成抽象的APS产能数据。随着APS的数据和操作越来越简单,对APS基础数据的理解与把握难度也越来越高。小吉星16年以来的实践经验也证明APS对企业

项目负责人的经验和能力

提出较高要求,有APS实施意向的企业应提前做好人才培养方面的准备,否则相似企业实施APS的效果会相差很大,当然准备更充足的企业实施APS也会更加顺利。

在APS的实施层面上,企业生产管理争论焦点通常是利益分配,更具体是绩效考核、奖金和奖惩的问题,这种问题通常解决起来

让管理者非常头疼。APS第一次把对利益分配的争论转化成对生产目标和订单交期的争论,这只是一个小改进。但在此之后,企业的争论焦点

必然从目标和交期转化为APS计划的细节上、之后再转化到APS的工艺基础数据上。企业会不断要求APS提高APS产能基础数据的精确性、提高APS产能计划

的准确性和合理性,更好找到企业共同认可的博弈平衡点,才能平息各方的争议。一开始很小的APS合理改进,将不可避免导致一系列的良性循环

,让APS不断自我升级和精益求精。

综上所述,企业不要小看APS里的‘小合理’,它只是一个起点,引导企业通向难以预知的未来管理提升。

企业生产管理提升与需求不会终止,APS新理念

和新功能的升级也不会终止。小吉星APS2021版再次证明小吉星APS未来将继续伴随企业生产管理共同前进。

|