|

最复杂的APS什么样?或者APS的终极运行方式什么样?大致的回答是:用计算机自动排产得到精确和详细的生产作业计划。但很少有人想到最简化的APS什么样?简化的APS可以完全没有计划,最简化的APS超过多数人的想象:生产信息记录。对很多企业这个工作不仅不需要APS甚至不需要计算机,只要一张纸就可以实现。但是其意义非常重大,第一它让生产管理从无到有;第二从记录生产信息到APS的终极运行方式差距已经很小。

想象没有任何管理的生产:如果领导告知车间开工而没有计划和记录,车间也只口头通知领导‘完工’而没有过程记录。这种完全口头传递信息是一种人员授权管理,而不是正规的生产管理。即便用最简单的纸条传递生产任务,或车间填写纸质单据也是一种正规生产管理形式。APS的第一步只是实现这个小目标:纸上记录生产信息,让生产管理从无到有。

APS的下一步是以计算机代替纸张作为生产信息记录手段。因为计算机保存的生产信息很容易导入到APS,可以等同于APS的基础数据。按照这个标准,使用任何电子表格如EXCEL、或用计算机打印生产单据、或者用计算机传递生产信息,都是生产信息的电子化和数据化,属于APS的进一步升级。

几乎所有企业都有纸质生产单据,多数企业用计算机记录或传递生产信息,APS的小目标早已实现。但所有企业都认为仍与APS的最终运转之间差距极大,但差距到底有多大?换算成时间是几周、几个月还是几年?企业的认识一直比较模糊,精确定量分析非常有必要,关系到企业未来生产管理的发展方向以及如何选择APS。

在最新2020版小吉星APS上经过严格测试确认,这个时间在10分钟左右。这再次颠覆所有企业的认知,在10分钟这么短时间里企业能做什么?这个时间值又是如何计算的?最关键的2个按钮如下:

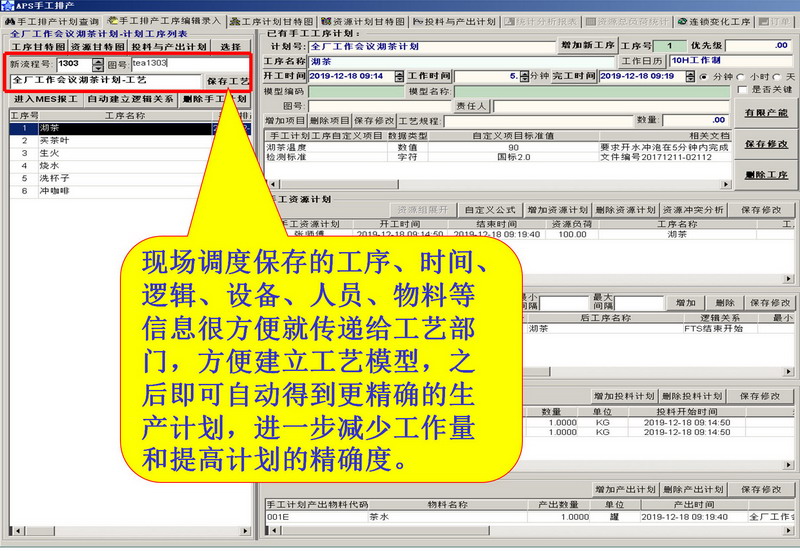

第一个按钮是现场调度信息转化为APS的工序列表:

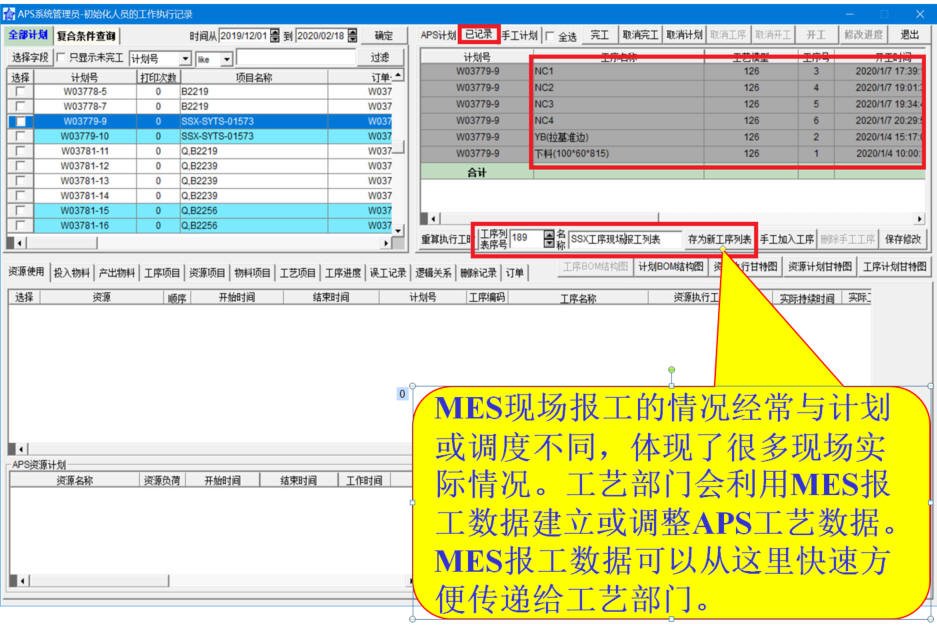

第二个按钮是MES现场报工信息转化为APS工序列表:

这2个导入按钮共同的特点是只依据企业最初级的现场调度或者生产记录信息,即可一步到位自动建立起APS的工序、资源、逻辑关系、工时、投入产出物料等有限产能数据

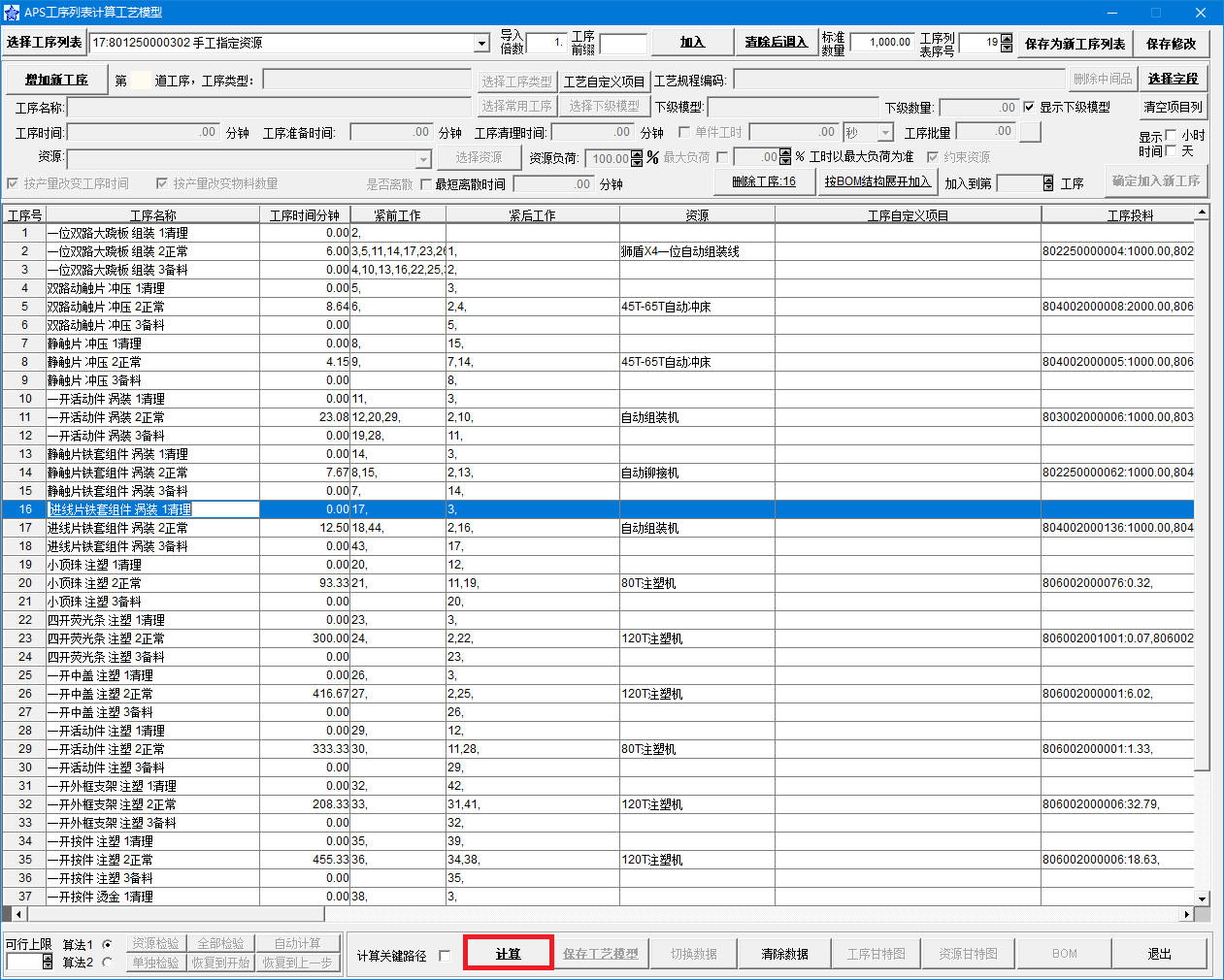

,而不需要投入很大的工作量。自动导入之后只要再点击以下2个按钮:

第一个按钮是对工序列表做计算的按钮,以得到排产用的工艺模型。

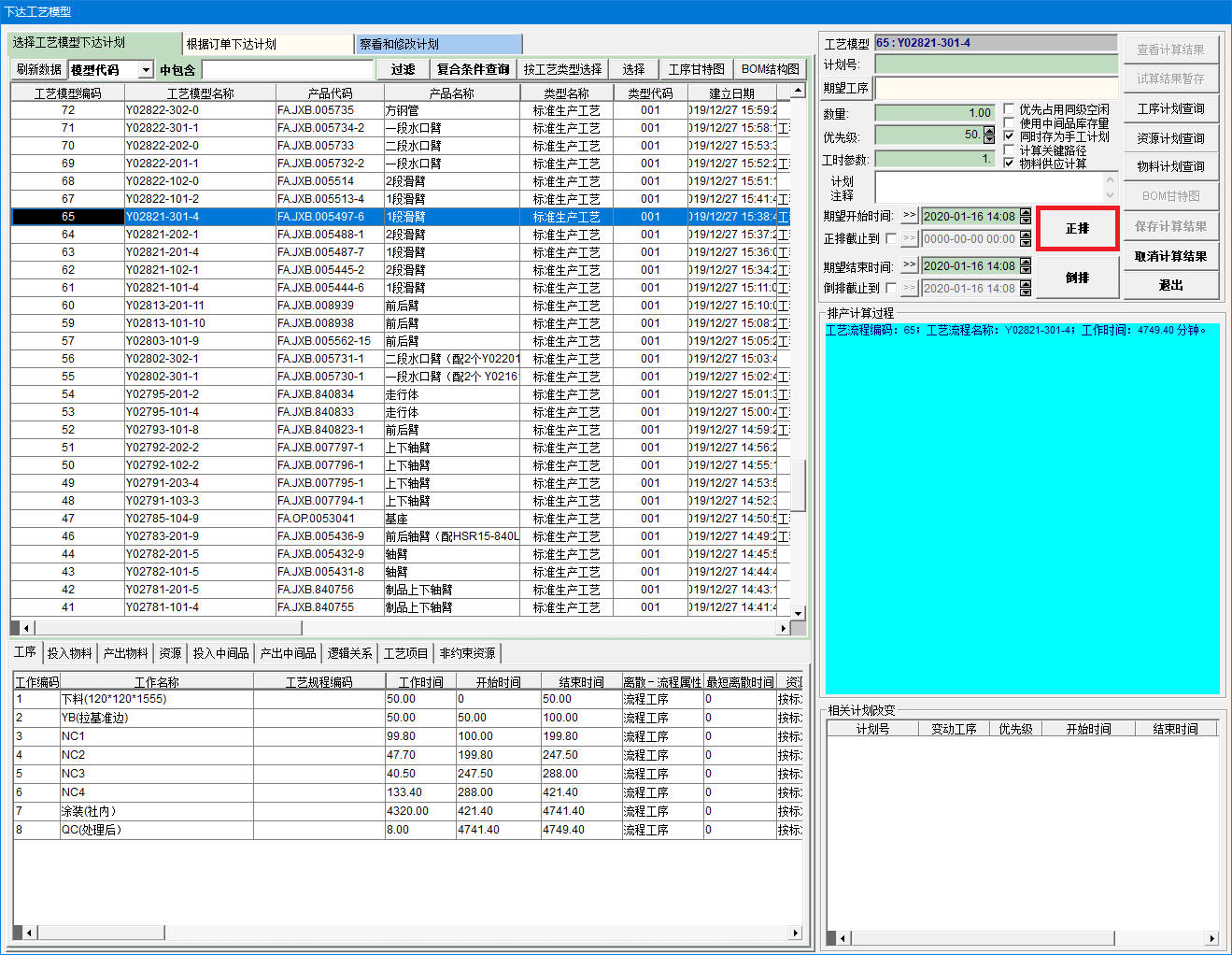

第二个按钮是自动排产,得到APS最终结果——精确和详细的生产作业计划。

以上2个按钮的点击操作简单,总时间最短可控制在2分钟内,保守估计不会超过10分钟。因此得到结论:企业在第一次

生产信息记录10分钟内即可打通APS的所有运行环节,让APS实现最终最复杂的运转模式。当然这10分钟内打通的只是APS软件的运转

模式,而不是生产管理的最终完善。但是10分钟打通APS运转

模式的意义非常重大,它解决的不是时间缩短,而是APS理念能否运行于企业。

站在企业不同部门的角度来简单分析这2个按钮和10分钟的意义

。

从生产现场的角度看:无论调度还是报工,第一次信息记录10分钟后,自动

排产的生产计划已传回现场,现场下一次再做记录只是对APS数据做确认或调整,而不再从头录入数据,

极大减少报工的工作量。而且随着未来的APS计划越来越准确,现场

做确认和调度、调整的工作量也会越来越小。

从生产计划部的角度看:企业原本没有产能基础数据也无法做自动排产,现在只要用APS记录调度和报工信息,基础数据和自动排产功能10分钟内都有了。数据不够精确的问题只要让现场与工艺互相反馈就可以逐步精确和优化产能数据

,不需要计划部门投入工作量。未来APS计划越来越准,产能越来越高,计划部门的工作量自然减轻。

从工艺部门的角度看:企业长期记录的生产信息

包含大量精益生产的因素,但是EXCEL缺少有限产能理念和自动排产功能无法进一步发挥这些生产信息的作用,企业急需APS这样的工具去挖掘和利用

这些信息,否则是一种很大的损失,工艺部门长期以来一直面临这样的压力。APS不仅补上了管理漏洞,而且大部分数据是从现场记录自动产生的,

工艺数据部门只要对这些现场记录做简单调整和确认。还可以把原来很多杂乱无章的生产信息和数据都整合到APS里,

工作效率提高,工作量不断减小。

从老板的角度看:理念和理论都不重要,APS到底多久能见到效果?如果10分钟内让APS的终极模式运转起来,那么一开始数据不准、工作流程不完善没有关系

;企业的管理基础差、起点低、基层人员素质差、执行力不强也没关系,关键是各部门之间打通壁垒,建立起长期有效的反馈和沟通机制

。未来每个人只要持续追求自己的工作更简单方便,就会让各部门之间互相监督和督促、促使企业生产管理向更精确、更优化和更高效的方向不断发展。

企业需要的其实是一个能快速把生产基础信息充分利用起来,提取其中有限产能数据,实现有限产能自动排产。10分钟内打通APS刚好满足这样的需求。

相反如果APS在很短的时间内运转不起来,APS理念和实施会遇到很大的困难。

10分钟的最大意义在于把企业生产管理最顶层的理想和理念与企业最基层的现场管理简单、快速、直接联系起来。10分钟以后的工作只是不断沟通和完善,进入到企业生产管理

不断自我升级的模式

。APS的实施成为顺水推舟,因而克服了很多传统管理中难以解决的缺点和不足。用其他任何方法都难以克服这些缺点和不足,导致生产管理的改进举步维艰。

目前APS的实施难点是很多企业面对较复杂的APS理念

无法快速理解,难以下定决心,导致APS的门槛较高。而用APS做生产信息记录则简单、方便、快速,没有任何门槛。综上所述,企业实现APS理念最关键的一个步骤是:用APS代替EXCEL做生产信息的记录。

北京东方小吉星公司即将推出相应政策,解决

企业当前最迫切的EXCEL代替问题

,让更多企业无障碍进入APS时代,也为APS理念最终实现打下坚实基础。

|